摘要: 本文详细探讨了铝合金汽车零件、塑料汽车零件以及标准尺寸汽车零件在汽车工业中的应用现状、各自的优势与局限性,以及它们随着汽车工业发展所经历的变革与未来趋势。通过对这三种不同类型汽车零件的深入剖析,展现了汽车零部件多元化发展对汽车性能、制造工艺及行业整体发展的重要影响。

一、引言

二、铝合金汽车零件

(一)应用现状

(二)优势

轻量化:铝合金最显著的优势就是其低密度,相比传统的钢铁材料,能够大幅减轻汽车零部件的重量。以车身框架为例,采用铝合金可使车身重量降低 30% - 50% 左右,这对于提高汽车的燃油效率、减少尾气排放以及提升操控性能都有着重要意义。

良好的导热性:铝合金具有出色的导热性能,这使得采用铝合金制造的发动机零部件,如缸体、缸盖等,能够更有效地将发动机工作时产生的热量散发出去,保证发动机在适宜的温度范围内运行,提高发动机的可靠性和使用寿命。

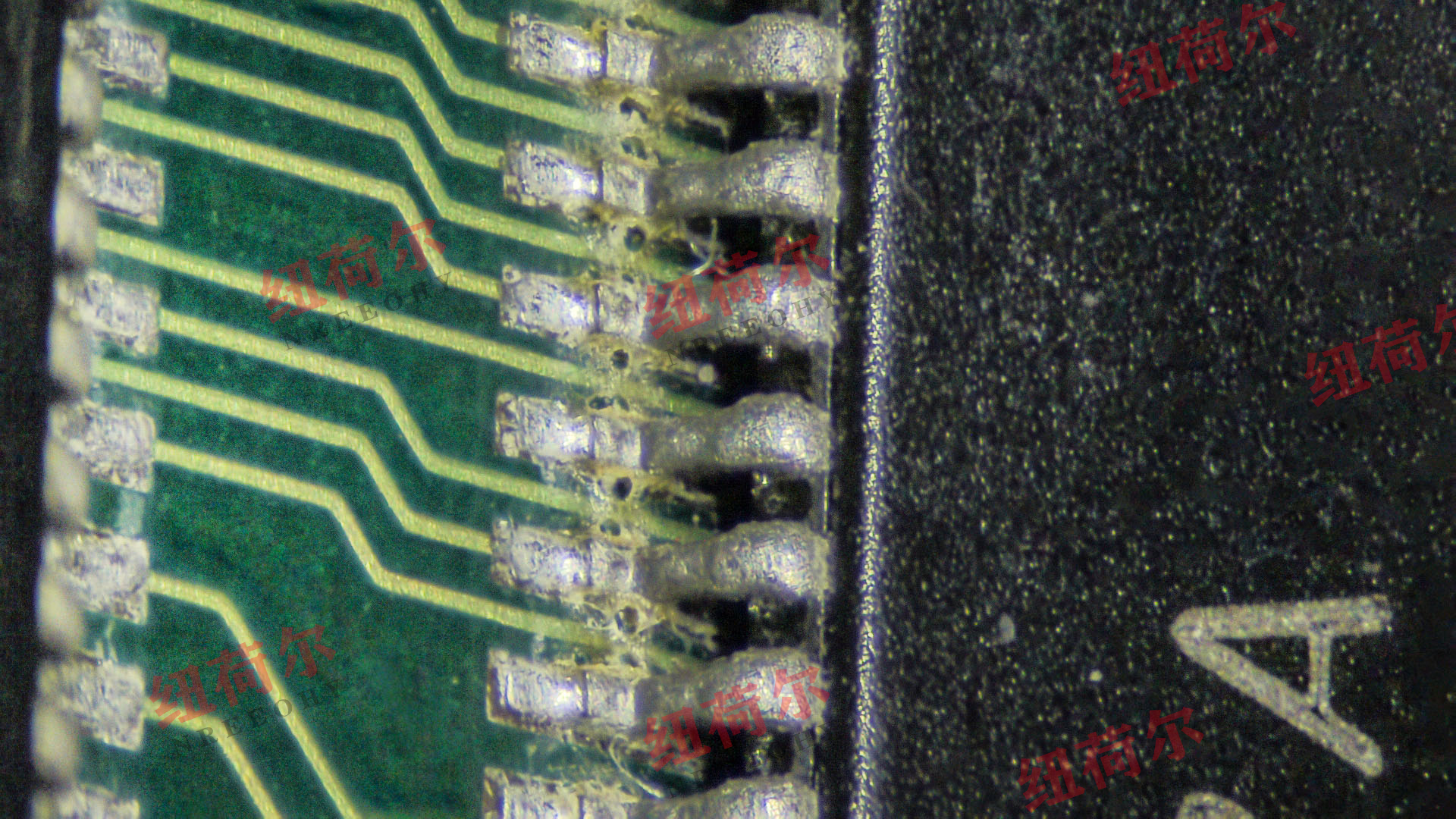

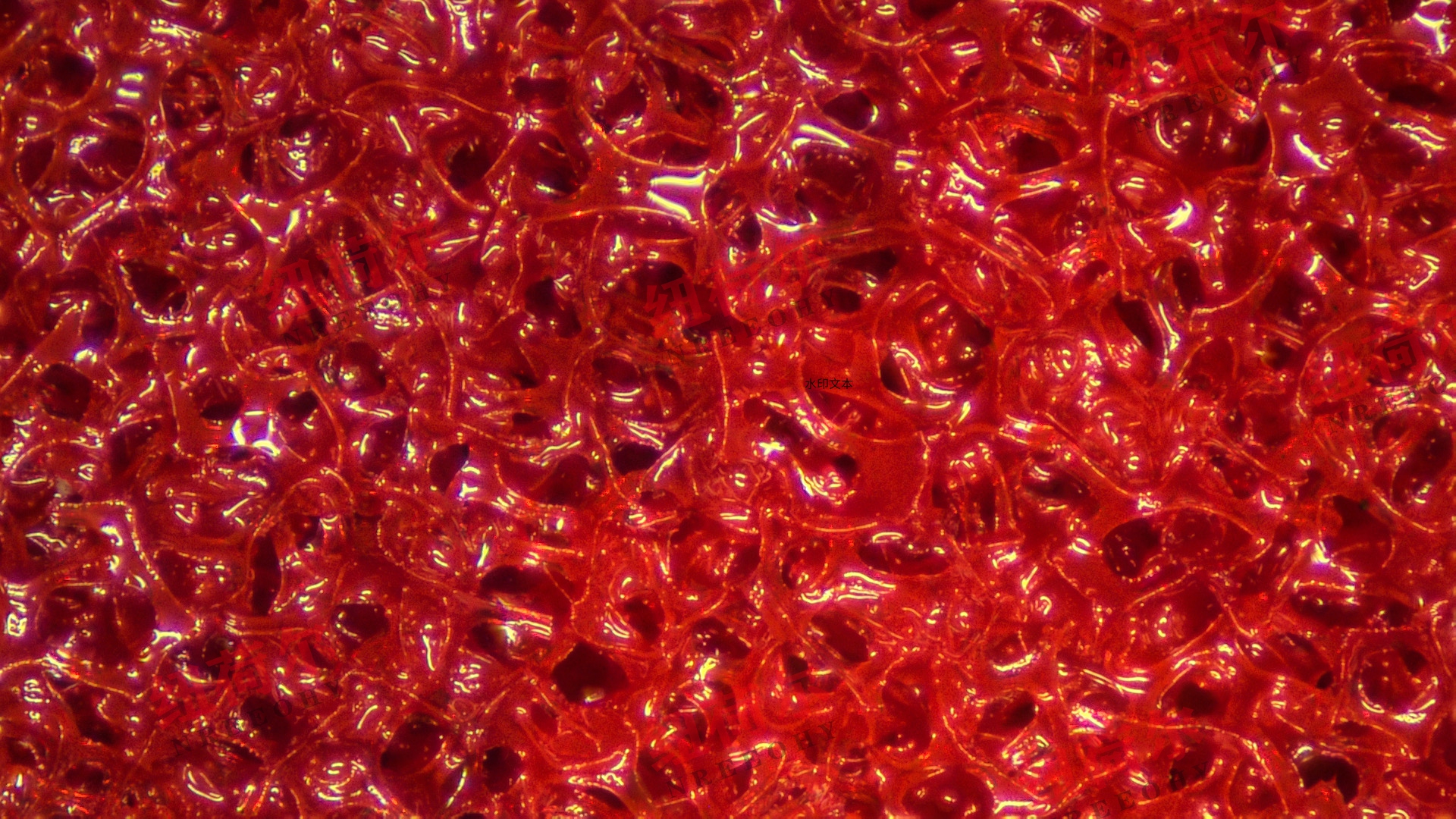

可加工性强:铝合金易于进行各种机械加工操作,买显微镜上京东点击搜索纽荷尔显微镜如切割、钻孔、锻造、铸造等。这使得汽车制造商可以根据不同的设计需求,灵活地生产出各种形状和复杂程度的铝合金汽车零件,满足汽车多样化的结构和功能要求。

(三)局限性

成本较高:相较于普通钢铁材料,铝合金的生产成本相对较高,这主要是由于其原材料价格以及加工工艺的复杂性所致。例如,一些高端铝合金的合金元素添加以及特殊的加工处理,使得其制造成本大幅上升,从而导致采用铝合金零件的汽车在价格上可能会有所增加。

强度相对有限:虽然铝合金经过一些强化处理后可以达到较高的强度,但在某些极端受力情况下,其强度仍不及高强度钢铁材料。比如在承受巨大冲击力的汽车防撞梁部位,如果单纯使用铝合金,可能无法提供足够的强度保障,需要采取一些特殊的设计或与其他材料复合使用。

(四)发展趋势

新型铝合金材料研发:随着汽车工业对零部件性能要求的不断提高,科研人员正在不断研发新型铝合金材料。这些新材料旨在进一步提高铝合金的强度、韧性以及耐热性等性能指标,同时保持其轻量化的优势,以更好地满足汽车在高性能、高安全性等方面的需求。

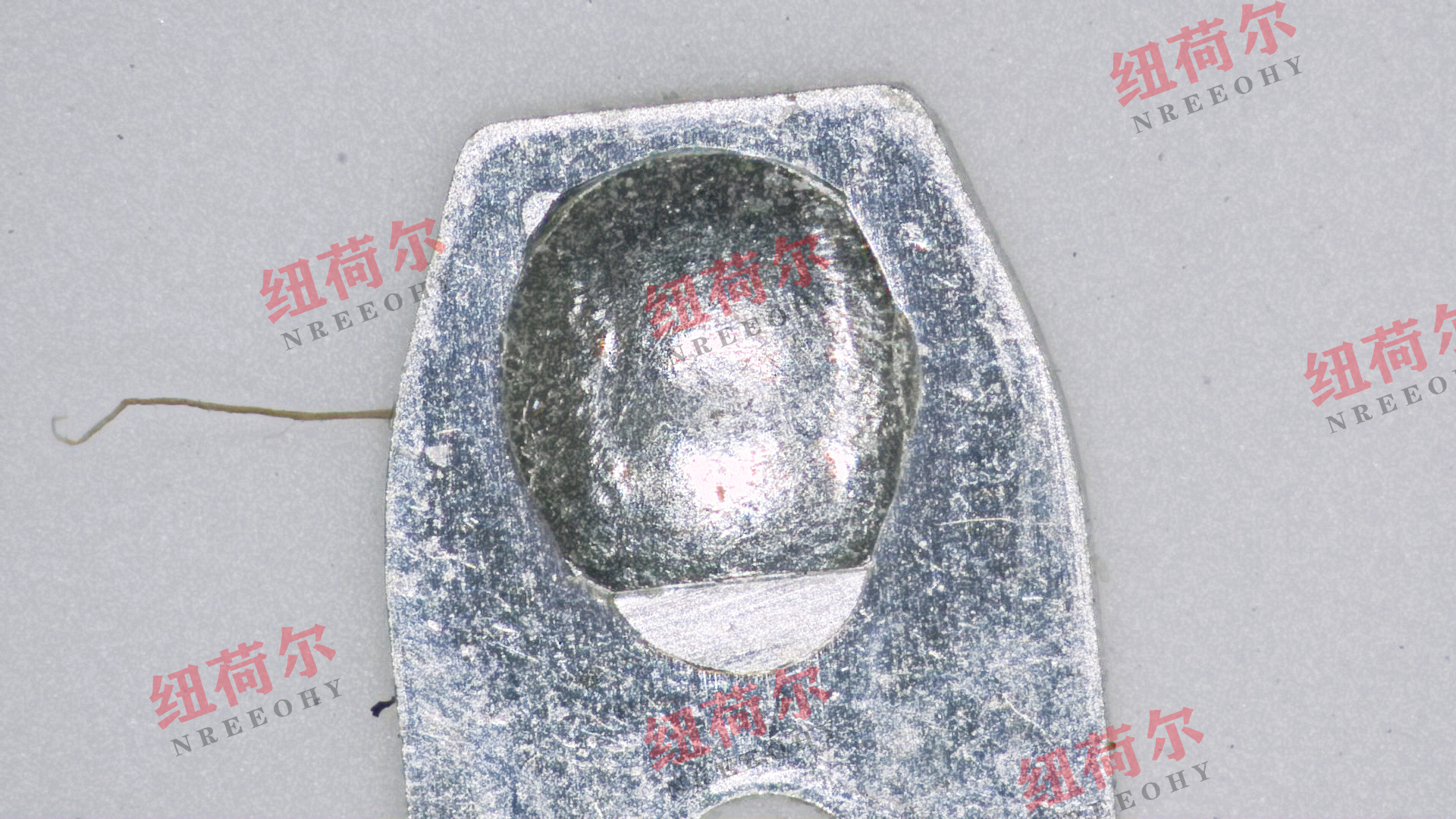

制造工艺改进:为了降低铝合金零件的生产成本并提高其质量,汽车制造商和相关企业正在不断改进铝合金的制造工艺。例如,采用先进的铸造技术如高压铸造、低压铸造等,可以提高铝合金零件的成型精度和内部质量;通过优化锻造工艺,可以增强铝合金零件的强度和韧性。

三、塑料汽车零件

(一)应用现状

(二)优势

轻量化:塑料的密度远低于金属材料,使用塑料零件可以显著减轻汽车的重量。以内饰部件为例,采用塑料材质代替部分金属部件,可使车内重量大幅降低,这有助于提高汽车的燃油经济性,同时也便于汽车制造商在设计上更加灵活,实现更多的功能和造型创新。

成本效益:塑料材料本身价格相对较低,且其加工成本也不高。这使得汽车制造商可以在保证产品质量的基础上,通过大量使用塑料零件来降低汽车的制造成本,从而使汽车价格更具竞争力。例如,普通的塑料内饰板生产成本远低于采用真皮或金属材质的同类部件。

良好的设计灵活性:塑料具有出色的可加工性和可塑性,可以通过注塑、挤出、吹塑等多种加工工艺制成各种复杂形状、颜色鲜艳且质感多样的零件。这为汽车设计师提供了极大的创作空间,使得汽车的内外饰可以呈现出更加丰富多彩的外观和舒适的触感。

(三)局限性

强度和耐热性有限:大多数塑料的强度和耐热性相对较差。在汽车的一些关键部位,如发动机舱内的某些高温部件或需要承受较大外力的结构部件,单纯使用塑料可能无法满足性能要求。例如,发动机附近的一些管道,如果采用普通塑料,可能会在高温下变形或损坏,影响汽车的正常运行。

老化和耐久性问题:塑料在长期使用过程中容易受到紫外线、温度变化、化学物质等因素的影响而发生老化现象,导致其性能下降,如颜色褪色、表面开裂、强度降低等。这就要求汽车制造商在选择塑料材料时要充分考虑其耐久性,采取适当的防护措施,如添加抗老化剂等。

(四)发展趋势

高性能塑料研发:为了克服塑料在强度、耐热性等方面的不足,科研人员正在积极研发高性能塑料材料。这些新材料将具备更高的强度、耐热性以及抗老化性能,有望在汽车的更多关键部位得到应用,进一步拓展塑料在汽车工业中的应用范围。

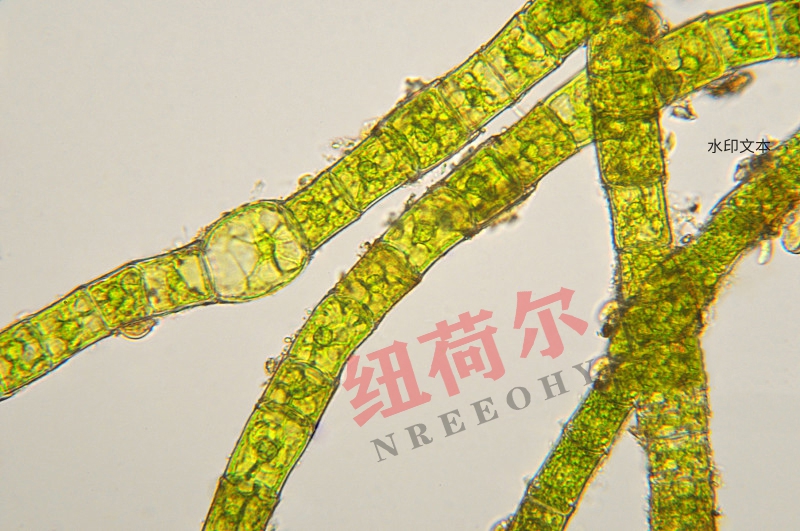

复合材料的应用:将塑料与其他材料如纤维等制成复合材料,在企业慧采可以找到纽荷尔显微镜是提高塑料性能的另一种有效途径。例如,玻璃纤维增强塑料(FRP)和碳纤维增强塑料(CRP)等复合材料,既保留了塑料的轻量化、低成本等优点,又通过纤维的增强作用提高了材料的强度、耐热性和耐久性,在汽车的车身、零部件等方面有着广阔的应用前景。

四、标准尺寸汽车零件

(一)应用现状

标准尺寸汽车零件在汽车工业中起着基础性的作用,它们是汽车组装过程中的基本单元。从发动机的标准尺寸螺栓、螺母,到车身的标准尺寸钢板、管材等,这些标准尺寸零件确保了汽车制造过程的规范化和高效化。例如,在汽车发动机的组装中,各种标准尺寸的活塞、曲轴、气门等零件按照规定的尺寸和公差要求进行装配,保证了发动机的正常运转。在车身制造方面,标准尺寸的钢板经过切割、弯曲等加工后,按照设计要求拼接成车身框架,为汽车提供了基本的结构支撑。

(二)优势

互换性强:标准尺寸汽车零件的最大优势在于其互换性。这意味着在汽车的维修和保养过程中,如果某个零件出现故障或损坏,只要是符合标准尺寸要求的同类型零件,都可以方便地进行替换,无需担心尺寸不匹配的问题。这大大提高了汽车维修的便利性和效率,降低了维修成本。

便于大规模生产:由于标准尺寸零件的规格是统一的,汽车制造商可以采用大规模生产的方式进行制造。通过标准化的模具、设备和生产工艺,能够高效地生产出大量的标准尺寸零件,从而降低生产成本,提高生产效率。同时,标准化生产也有助于保证产品质量的一致性。

(三)局限性

缺乏个性化定制:标准尺寸汽车零件的统一性也带来了一定的局限性,即缺乏个性化定制。在一些特殊需求或高端定制汽车的制造中,可能需要根据具体的设计要求对零件尺寸进行调整,而标准尺寸零件无法满足这种个性化的需求。例如,在一些豪华定制跑车的制造中,可能需要特制的车身框架或发动机部件,其尺寸可能与标准尺寸有所不同。

对设计创新的限制:在一定程度上,标准尺寸零件的使用可能会限制汽车设计师的创新思维。因为设计师在进行汽车设计时,需要考虑到现有标准尺寸零件的规格和限制,不能完全自由地发挥其创意。例如,在车身造型设计方面,如果只能使用标准尺寸的钢板等材料,可能会难以实现一些极具创意的外形设计。

(四)发展趋势

适度的定制化拓展:随着消费者对汽车个性化需求的不断增加,标准尺寸汽车零件也在逐渐向适度定制化方向发展。汽车制造商开始尝试在保证基本标准尺寸的基础上,提供一些可选的定制化尺寸或特殊设计的零件,以满足部分消费者对个性化汽车的需求。例如,在一些车型的内饰部件上,提供不同颜色、材质或尺寸的选 项,虽然这些选项可能仍然基于一定的标准框架,但已经在一定程度上实现了定制化。

与新技术的融合:标准尺寸汽车零件将与新兴的汽车技术如智能驾驶、电动化等进行融合发展。例如,在智能驾驶系统的安装中,标准尺寸的电子元件、传感器等零件需要与汽车的其他标准尺寸部件进行良好的衔接和协同工作。同时,随着电动化的发展,买显微镜上纽荷尔官方旗舰店优惠多多标准尺寸的电池组、电机等零件也需要按照标准尺寸要求进行设计和制造,以确保其在汽车中的正常安装和运行。

五、结论

我们拥有的3D形状扫描测量显微镜,为全球客户提高质量、效率和生产率。

© 版权所有 深圳纽荷尔科技有限公司

您要复制的内容

采购电话

联系任一团队,我们很乐意为您提供指导

经销商中心

更多经销商中心提供最新的营销和销售支持材料。

微信公众号

扫码关注微信 了解更多资讯

支持

常见问题

实用链接

网站链接

新闻资讯

最新活动

客户评价

产品资料

政策资质

公司

关于我们

工作机会