摘要: 本文深入探讨了精密铸造配件厂家在现代工业中的重要地位、生产流程、技术创新、质量控制以及面临的挑战与未来发展趋势等方面。通过对这些内容的详细阐述,展现了精密铸造配件厂家如何凭借精湛的工艺和不断的创新,为各行业提供高品质的精密铸造配件,满足多样化的市场需求。

在当今高度工业化的时代,精密铸造配件作为众多机械设备和产品的关键组成部分,京东商城纽荷尔官方旗舰店其质量和性能直接影响着整个系统的运行效果。精密铸造配件厂家肩负着将设计图纸转化为实际可用、高精度配件的重任,它们在制造业的产业链中占据着不可或缺的重要地位。

随着科技的不断进步,高端制造业如航空航天、汽车、医疗器械等领域对零部件的精度、强度、耐腐蚀性等性能要求越来越高。精密铸造配件厂家能够运用先进的铸造工艺,生产出符合这些严苛标准的配件,为高端制造业提供了强有力的支撑。例如,在航空航天领域,发动机的叶片、涡轮等关键部件需要具备极高的精度和可靠性,精密铸造配件厂家通过精密铸造技术能够确保这些部件的质量,保障飞行器的安全飞行。

精密铸造配件厂家的发展对于推动整个制造业的产业升级具有重要意义。深圳纽荷尔科技有限公司它们不断引入新的技术和工艺,提高生产效率和产品质量,促使下游企业提升自身产品的性能和竞争力。以汽车制造业为例,随着精密铸造配件厂家能够生产出更轻量化、高强度的汽车零部件,汽车企业可以借此优化车辆设计,提高燃油效率,降低排放,从而推动汽车产业向更节能环保、高性能的方向发展。

精密铸造配件厂家往往处于多种学科和技术的交汇点,它们在生产过程中需要综合运用材料科学、机械工程、计算机辅助设计等多方面的知识。通过与不同行业的客户合作,这些厂家能够将一种行业的先进技术应用到其他行业,促进技术创新的扩散。比如,将医疗器械行业对材料生物相容性的要求和处理技术引入到汽车内饰配件的铸造中,为汽车产品带来新的特性和优势。

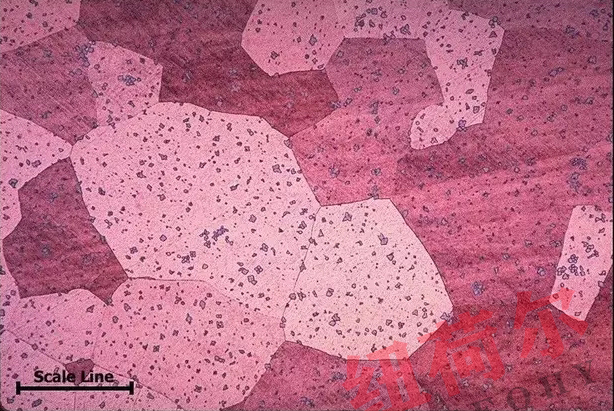

模具是精密铸造的基础,其质量直接决定了铸造配件的精度和形状。首先,根据客户提供的设计图纸,利用计算机辅助设计(CAD)软件进行模具的三维建模。建模完成后,通过数控加工设备将模型转化为实际的模具,在加工过程中要严格控制尺寸精度和表面粗糙度。对于一些复杂形状的模具,可能还需要采用电火花加工、线切割等特种加工方法来确保模具的质量。

蜡模是精密铸造中的关键环节。将特制的蜡料通过注射机注入到已经制作好的模具中,待蜡料冷却凝固后,取出蜡模。在制作蜡模过程中,要注意蜡料的温度、注射压力等参数的控制,以确保蜡模的完整性和精度。蜡模制作完成后,还需要对其进行修整,去除多余的蜡料,检查蜡模是否有缺陷,如气泡、裂纹等,如有缺陷需及时修复或重新制作。

将多个经过修整的蜡模按照设计要求进行组模,一般是通过焊接或粘结的方式将它们连接在一起,形成一个蜡模组。然后,将蜡模组依次浸入到特制的耐火浆料中,使其表面均匀地沾上一层浆料,这一过程称为沾浆。沾浆的次数和厚度要根据具体的铸造要求来确定,一般来说,需要多次沾浆以达到所需的壳层厚度。在沾浆过程中,要确保浆料的浓度、粘度等参数合适,以及沾浆的速度和角度均匀,以保证壳层的质量。

脱蜡是将沾浆后的蜡模组放入到专门的脱蜡设备中,通过加热使蜡模熔化并流出,留下一个由耐火材料构成的空壳,这个空壳就是铸造用的型壳。脱蜡过程中要注意控制加热温度和时间,避免因温度过高或时间过长导致型壳开裂或变形。脱蜡完成后,将型壳放入到高温焙烧炉中进行焙烧,进一步提高型壳的强度和耐火性能。焙烧温度和时间同样需要根据型壳的材质和铸造要求来确定,一般需要在较高的温度下焙烧较长的时间。

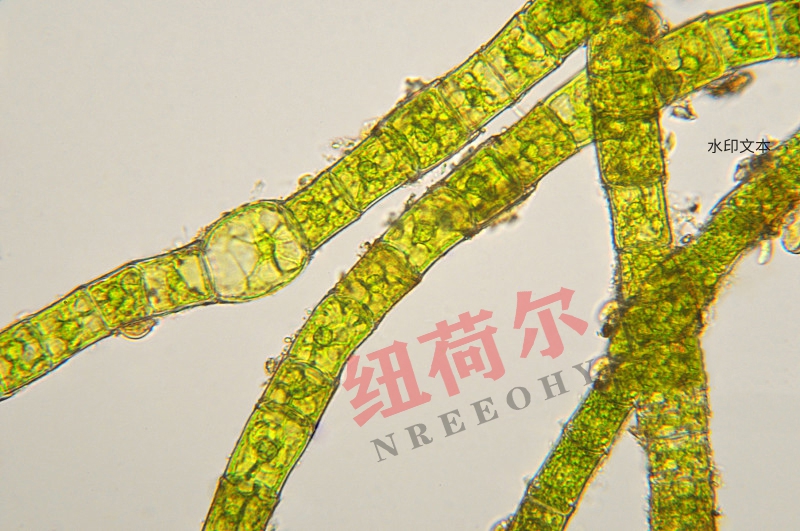

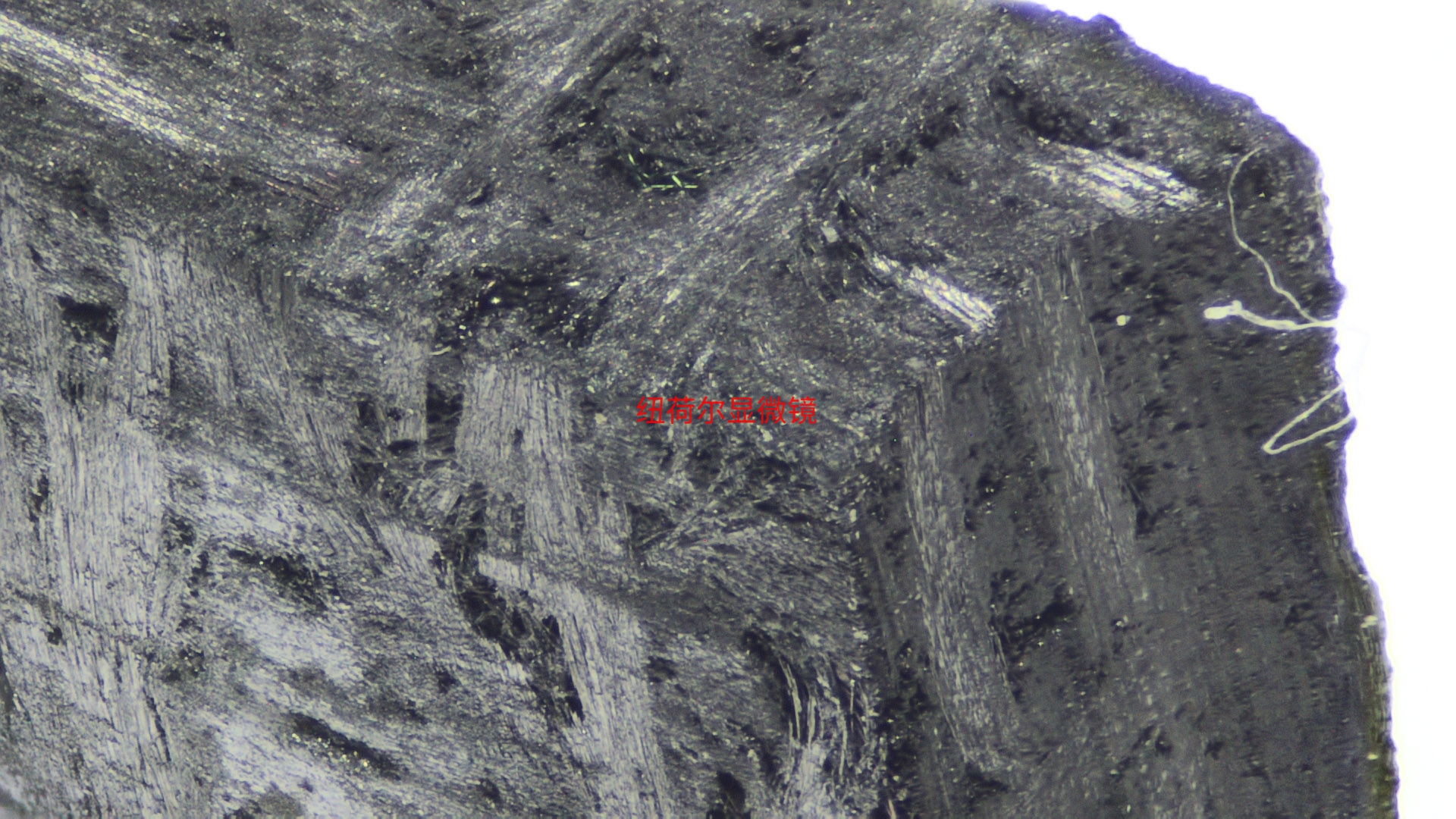

浇注是将熔化的金属液注入到已经焙烧好的型壳中,可以百度搜索纽荷尔显微镜这个品牌使其凝固成所需的铸造配件。在浇注前,要先对金属液进行精炼处理,去除其中的杂质,提高金属液的纯度和质量。然后,根据铸造配件的大小、形状和材质等因素,选择合适的浇注方式,如重力浇注、压力浇注等。在浇注过程中,要严格控制浇注温度、速度等参数,以确保金属液能够均匀地填充到型壳内,避免出现气孔、缩孔等缺陷。

浇注完成后,待铸造配件冷却凝固,首先要对其进行清理,去除型壳的残留物以及表面的氧化皮等杂质。清理完成后,要对铸造配件进行全面的检验,包括尺寸精度、表面粗糙度、内部缺陷等方面的检查。对于尺寸精度的检查,可以采用三坐标测量仪等高精度测量设备;对于表面粗糙度的检查,可以采用粗糙度仪;对于内部缺陷的检查,可以采用 X 光探伤、超声波探伤等无损检测方法。只有经过严格检验合格的铸造配件才能交付给客户。

随着材料科学的不断发展,越来越多的新型材料被应用到精密铸造配件的生产中。例如,高温合金材料在航空航天领域的应用日益广泛,精密铸造配件厂家通过掌握高温合金的铸造工艺,能够生产出满足航空航天发动机等关键部件要求的配件。此外,一些新型的复合材料、生物相容性材料等也在不同行业的精密铸造配件中得到应用,为产品带来新的性能和优势。

精密铸造配件厂家不断引进和研发先进的铸造工艺,以提高生产效率和产品质量。比如,真空铸造工艺能够有效减少铸件中的气孔等缺陷,提高铸件的密度和强度,许多厂家已经开始广泛应用这一工艺。另外,熔模铸造工艺也在不断改进,通过优化蜡模制作、沾浆等环节的工艺参数,进一步提高了铸造配件的精度和质量。同时,一些厂家还在研发基于 3D 打印技术的新型铸造工艺,有望在未来为精密铸造配件的生产带来革命性的变化。

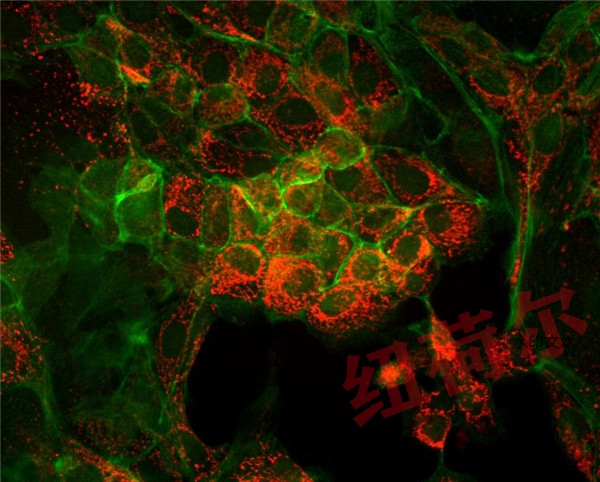

在当今数字化和智能化的时代,精密铸造配件厂家也积极融入相关技术。通过计算机辅助设计与制造(CAD/CAM)系统,实现模具制作、蜡模制作等环节的数字化设计与制造,提高了生产效率和精度。此外,利用智能传感器对浇注过程中的温度、压力等参数进行实时监测,通过数据分析和反馈控制,实现对浇注过程的智能化管理,有效避免了因人为因素导致的缺陷产生。

原材料的质量是影响精密铸造配件质量的重要因素之一。精密铸造配件厂家会对采购的金属材料、蜡料、耐火材料等原材料进行严格的质量检验,包括化学成分分析、物理性能测试等方面。只有符合质量要求的原材料才能进入生产环节,以确保铸造配件的基本质量。

在生产过程中,精密铸造配件厂家会对每个生产环节进行严格的质量控制。从模具制作到清理检验,每个环节都设有相应的质量检验点,对生产出来的半成品或成品进行检查。例如,在蜡模制作环节,会检查蜡模的尺寸精度、表面粗糙度等;在浇注环节,会检查金属液的浇注温度、速度等参数是否符合要求。通过对生产过程的全程监控和质量控制,能够及时发现并解决生产过程中出现的问题,确保产品质量的一致性和稳定性。

成品质量控制是精密铸造配件厂家质量控制的最后一道防线。在铸造配件完成清理和检验后,会再次对其进行全面的质量检查,包括尺寸精度、表面粗糙度、内部缺陷等方面的检查。对于不符合质量要求的产品,会进行返工或报废处理,只有经过严格检验合格的产品才能交付给客户。

随着精密铸造行业的发展,市场上的竞争日益激烈。一方面,同行之间的竞争导致价格竞争加剧,厂家需要在保证产品质量的基础上,降低生产成本,以获取更多的市场份额。另一方面,来自其他替代制造工艺的竞争也不容忽视,如机械加工、3D 打印等工艺在某些情况下也能生产出类似的配件,这就要求精密铸造配件厂家不断提升自身的竞争力,突出精密铸造的优势。

材料科学、机械工程等相关领域的技术更新换代非常快,精密铸造配件厂家需要不断跟上时代的步伐,引进和研发新的技术和工艺。然而,技术创新需要大量的资金投入和人才储备,对于一些中小规模的厂家来说,可能会面临资金和人才短缺的问题,从而影响其技术更新的速度和能力。

精密铸造过程中涉及到的金属熔化、耐火材料使用等环节会产生一定的环境污染,如废气、废渣等。随着环保要求的日益严格,精密铸造配件厂家需要采取有效的环保措施,如安装废气处理设备、废渣回收利用等,以满足环保法规的要求。这不仅增加了生产成本,也对厂家的生产经营活动带来了一定的限制。

面对日益严格的环保要求,精密铸造配件厂家将朝着绿色可持续发展的方向发展。这意味着在生产过程中要更加注重节能减排,采用环保型的原材料和工艺,提高资源利用率,减少环境污染。例如,研发和应用新型的无氟熔模铸造工艺,减少氟化物对环境的影响;推广金属废料的回收利用,降低对新金属材料的依赖。

随着人工智能、大数据等技术的发展,精密铸造配件厂家将进一步实现智能化升级。通过智能化设备和系统,实现生产过程的自动化监控、故障诊断和预测维护等功能,提高生产效率和产品质量。例如,利用智能传感器和数据分析软件,对生产设备的运行状态进行实时监测,提前发现潜在的故障隐患,及时采取措施进行修复或预防。

精密铸造配件厂家将加强与上下游企业的产业协同发展。与上游企业合作,买显微镜上京东点击搜索纽荷尔显微镜确保原材料的稳定供应和质量保障;与下游企业合作,深入了解市场需求,共同研发新产品,提高产品的市场竞争力。通过产业协同发展,形成一个完整的产业链条,实现互利共赢。

精密铸造配件厂家在现代工业中扮演着至关重要的角色,它们通过精湛的工艺、不断的创新以及严格的质量控制,为各行业提供高品质的精密铸造配件。尽管面临着市场竞争、技术更新和环保要求等诸多挑战,但随着绿色可持续发展、智能化升级和产业协同发展等趋势的推进,精密铸造配件厂家有望在未来继续发挥重要作用,为制造业的发展做出更大的贡献。