在现代工业生产中,产品质量是企业生存与发展的生命线。随着工业技术的不断进步,产品的精密度和复杂性日益提高,对质量检测的要求也愈发严苛。显微镜技术作为一种能够深入微观世界进行观察与分析的有效手段,在工业检测与质检领域占据着核心地位。它犹如工业生产线上的 “火眼金睛”,能够精准地发现原材料、半成品和成品中存在的微观缺陷与质量问题,为企业提供及时、准确的质量反馈,从而指导企业优化生产工艺、改进产品设计、加强质量控制,在保障产品质量、提高企业竞争力以及推动整个工业领域的技术进步方面发挥着不可替代的重要作用。

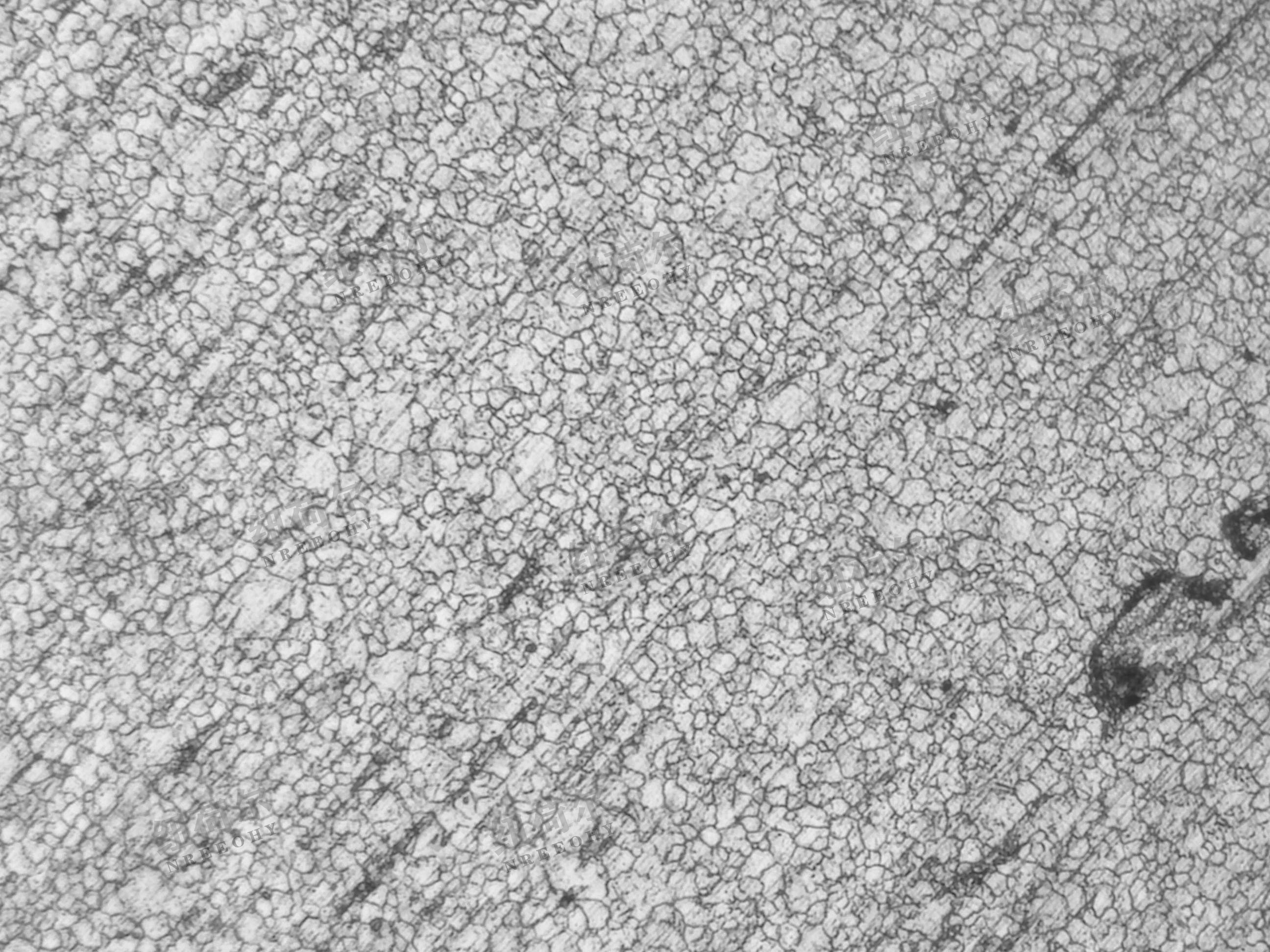

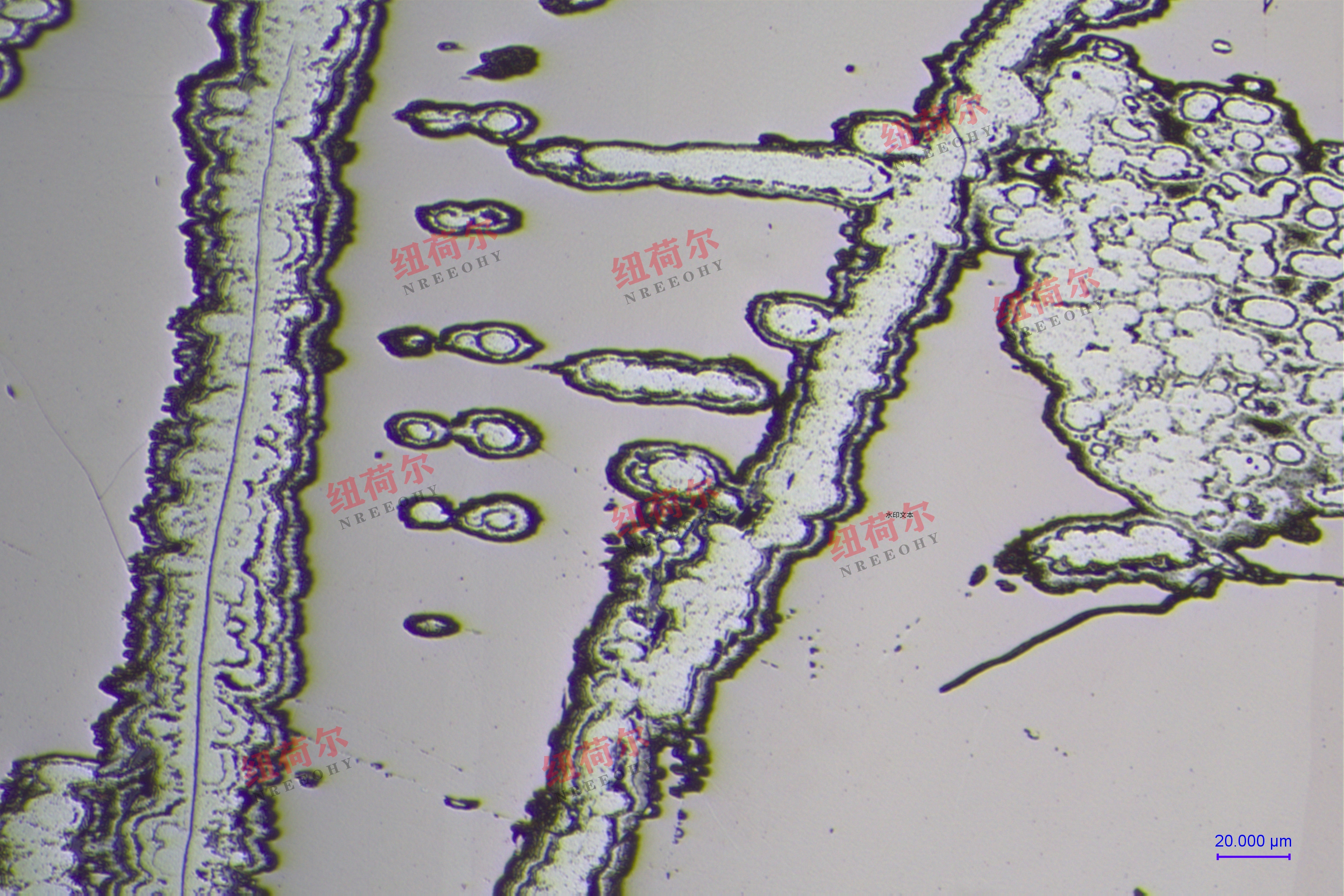

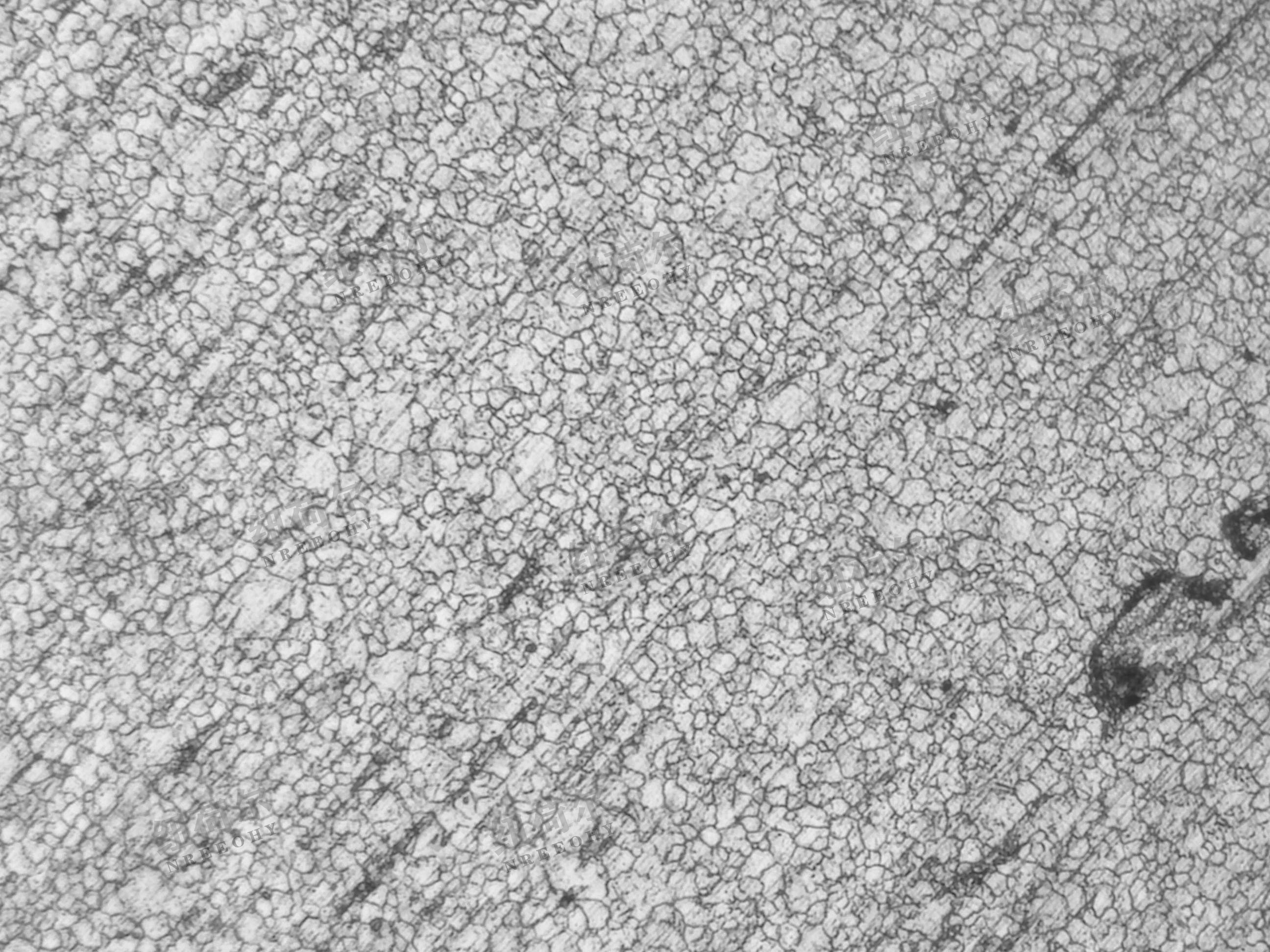

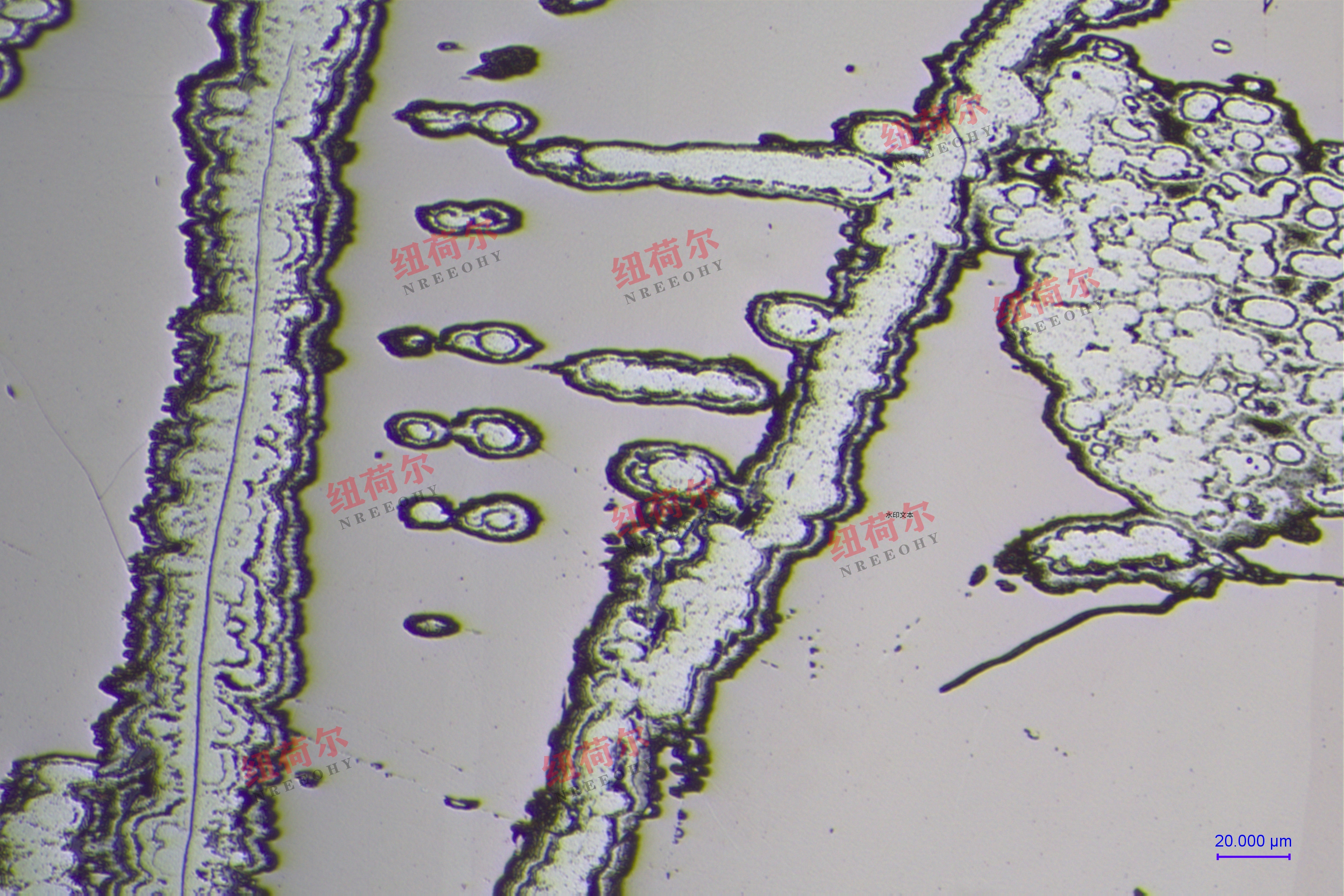

工业生产所涉及的原材料种类繁多,其微观结构对最终产品的性能有着根本性的影响。显微镜可用于对各类原材料进行微观结构分析,为原材料的质量评估和筛选提供关键依据。例如,在金属材料领域,对于钢铁、铝合金、铜合金等,电子显微镜(如透射电子显微镜 - TEM 和扫描电子显微镜 - SEM)能够清晰地揭示晶粒的大小、形状、取向以及晶界的特征。以钢铁为例,不同的热处理工艺会导致晶粒结构发生变化,细晶结构往往能赋予钢铁更高的强度、韧性和抗疲劳性能。通过 TEM 对钢铁样品进行分析,可以精确测定晶粒尺寸,并观察到晶界处的析出物等微观结构特征,从而判断钢铁的质量是否符合特定工业应用的要求。在陶瓷材料方面,显微镜可用于检测其晶体结构中的缺陷,如气孔、裂纹等微观缺陷的分布和形态。这些缺陷会严重削弱陶瓷材料的力学性能和热稳定性,在高温结构陶瓷或电子陶瓷的生产中,通过显微镜检测可以及时发现并剔除有缺陷的原材料,确保产品质量的稳定性。对于高分子材料,如塑料、橡胶等,显微镜可以研究聚合物的结晶形态、相分离结构以及添加剂在聚合物基体中的分散情况。良好的结晶形态和均匀的添加剂分散有助于提高高分子材料的性能,如强度、硬度、柔韧性等,而不良的微观结构则可能导致材料的老化、开裂或性能下降,显微镜检测能够为高分子材料的配方优化和加工工艺改进提供有力的指导。

原材料的表面质量是影响工业产品质量的重要因素之一。显微镜在材料表面质量检测方面具有独特的优势,纽荷尔显微镜满足您的所有要求能够检测到材料表面的各种微小缺陷和污染物。在金属材料的表面检测中,光学显微镜可用于观察表面的划痕、凹坑、凸起、氧化层厚度等情况。例如,在汽车制造中使用的金属板材,表面的细微划痕可能会在后续的冲压、涂装等工艺过程中引发质量问题,如涂层附着力下降、零件表面出现瑕疵等。通过光学显微镜的检测,可以及时发现并处理这些表面缺陷,避免问题的进一步扩大。对于一些经过表面处理的金属材料,如镀锌、镀铬、阳极氧化等,显微镜可用于检查镀层或氧化层的均匀性、厚度以及是否存在孔洞、剥落等缺陷。在电子工业中,印制电路板(PCB)的铜箔表面质量至关重要,电子显微镜可用于检测铜箔表面的粗糙度、杂质颗粒以及是否存在微观裂纹等问题,这些缺陷可能会影响电路的导电性和可靠性,进而影响整个电子产品的性能。此外,在高分子材料的表面检测中,显微镜可用于观察表面的纹理、光泽度以及是否存在异物附着等情况,对于一些对外观质量要求较高的塑料制品或橡胶制品,如手机外壳、汽车内饰件等,通过显微镜检测可以确保产品表面质量符合相关标准和消费者的期望。

在工业产品的加工过程中,各种工艺操作会对产品的微观结构和性能产生影响,显微镜可用于实时监测这些加工工艺的效果,确保工艺的稳定性和产品质量的一致性。在金属切削加工中,光学显微镜可用于观察切削表面的微观形貌,如粗糙度、刀痕的形态、积屑瘤的形成等。通过对切削表面的监测,可以及时调整切削参数,如切削速度、进给量、刀具几何参数等,以获得理想的表面质量。例如,在精密机械加工中,对于一些要求表面粗糙度极低的零件,如航空发动机叶片、精密模具等,通过显微镜观察切削表面的微观形貌,发现粗糙度不理想时,可以适当降低切削速度、减小进给量或更换更锋利的刀具,从而提高零件的表面质量。在磨削加工中,电子显微镜可用于检测磨削表面的微观结构变化,如磨削烧伤、微裂纹等缺陷的产生。磨削烧伤会导致零件表面硬度下降、残余应力增加,微裂纹则会严重影响零件的疲劳强度。通过显微镜对磨削表面的监测,可以优化磨削工艺参数,如选择合适的砂轮粒度、磨削速度、冷却方式等,避免磨削缺陷的出现,提高零件的加工质量。在焊接工艺中,显微镜可用于观察焊缝的微观组织、熔合区的特征以及焊接缺陷(如气孔、夹渣、未焊透等)的情况。通过对焊缝的微观分析,可以判断焊接工艺是否合理,焊接热输入是否合适,从而及时调整焊接参数,确保焊缝质量符合要求。例如,在汽车制造中的车身焊接过程中,通过 SEM 对焊缝进行检测,发现焊缝中存在气孔或夹渣等缺陷时,可以调整焊接电流、电压、焊接速度以及保护气体流量等参数,提高焊缝的质量和可靠性。

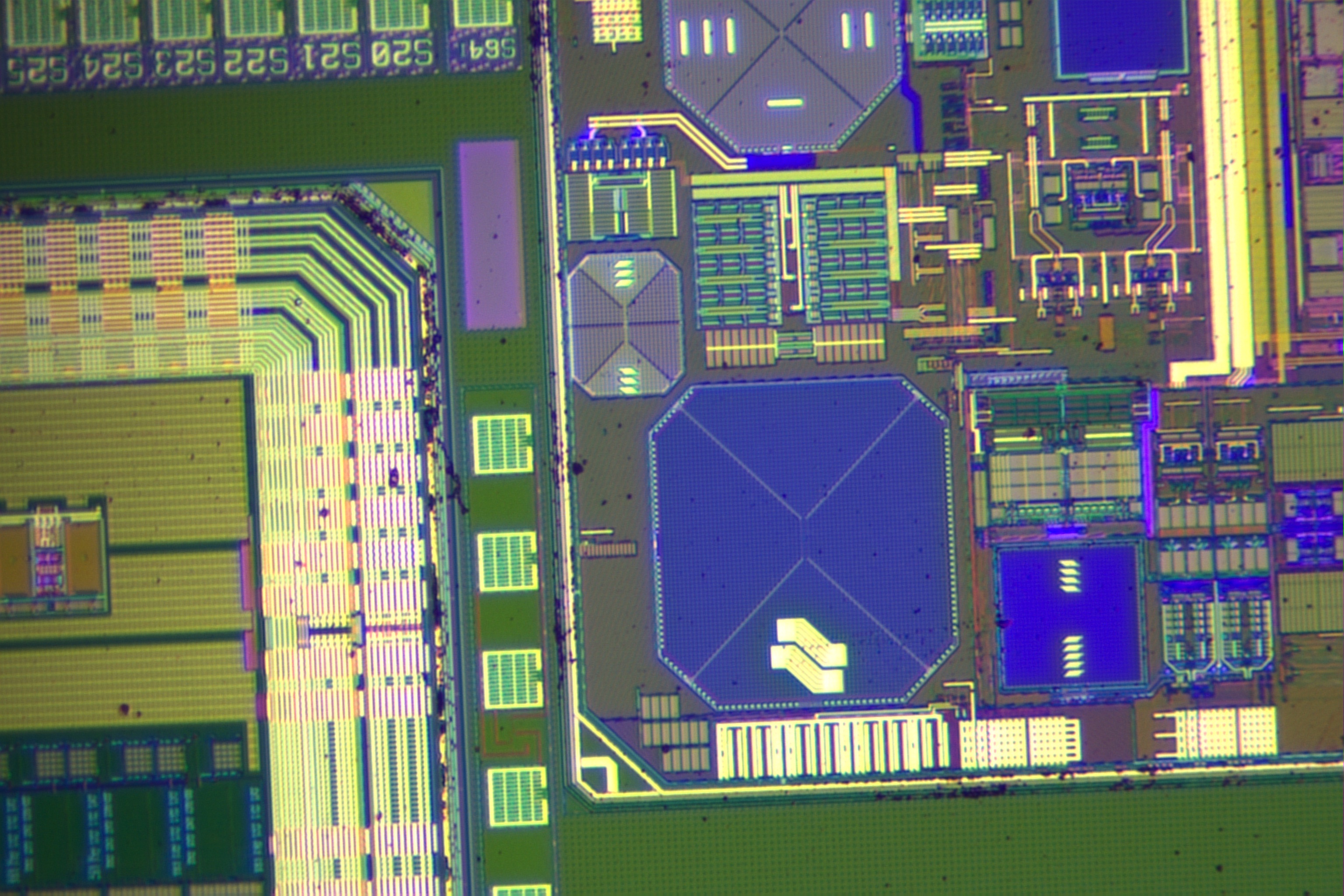

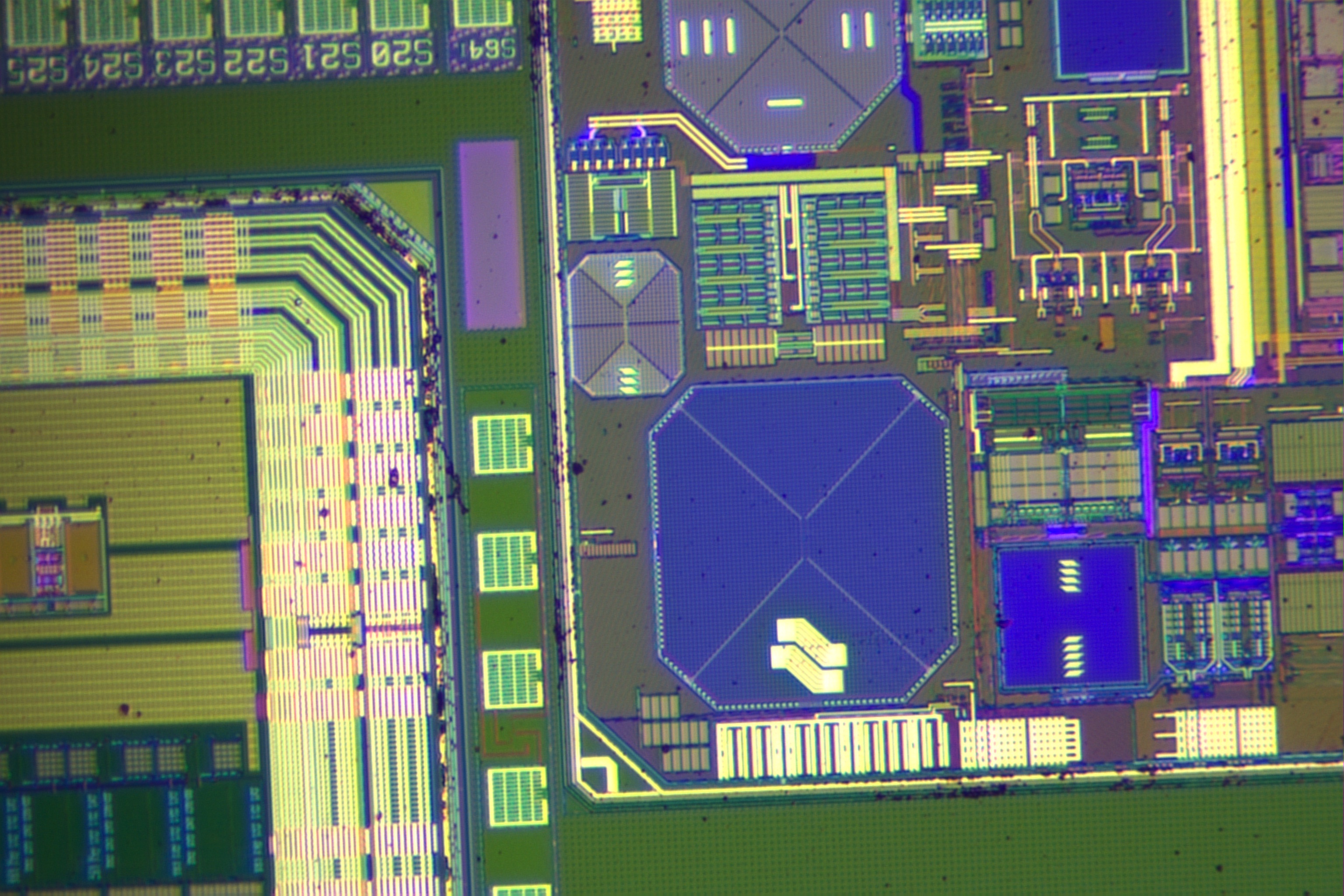

除了加工工艺监测外,显微镜还可用于工业产品加工过程中的尺寸精度测量和微观形貌监测。在企业慧采可以找到纽荷尔显微镜在一些精密加工领域,如微电子制造、光学仪器制造等,对零件的尺寸精度要求极高,通常在微米甚至纳米级别。光学显微镜结合图像测量技术可以实现对微小零件尺寸的精确测量,如直径、长度、孔径、间距等。例如,在半导体芯片制造中,对于芯片上的晶体管尺寸、线路宽度等关键尺寸的测量,光学显微镜可以提供准确的测量数据,确保芯片的性能和功能符合设计要求。同时,在加工过程中,零件的微观形貌也会发生变化,这些变化可能会影响零件的性能和装配精度。显微镜可用于监测零件微观形貌的变化,如表面的平整度、波纹度、微观几何形状误差等。在光学镜片的加工中,原子力显微镜(AFM)可用于测量镜片表面的原子级平整度和粗糙度,确保镜片的光学性能达到最佳状态。通过对零件尺寸精度和微观形貌的实时监测,可以及时发现加工过程中的偏差和问题,并采取相应的纠正措施,保证产品的加工质量和一致性。

工业成品的外观质量直接影响到产品的市场竞争力和用户满意度。显微镜在成品外观缺陷检测方面有着广泛的应用,能够检测到各种肉眼难以察觉的微小缺陷。在电子产品领域,如手机、平板电脑、电脑显示器等,显微镜可用于检查产品表面的划痕、裂纹、污渍、色差等缺陷。例如,在手机屏幕的检测中,通过光学显微镜可以发现屏幕表面的微小划痕或亮点、坏点等问题,这些缺陷会影响用户的视觉体验,通过显微镜检测可以及时筛选出有缺陷的产品,保证产品的外观质量。在汽车零部件行业,对于汽车外观件,如保险杠、车门、引擎盖等,显微镜可用于检测表面的喷漆质量、橘皮现象、颗粒杂质等缺陷。汽车喷漆表面的橘皮现象会影响外观的平整度和光泽度,通过显微镜观察可以评估喷漆工艺的质量,并采取相应的改进措施。在五金制品行业,显微镜可用于检测金属制品表面的锈迹、麻点、划痕等缺陷,确保产品表面光滑、无瑕疵,符合相关质量标准和客户要求。

除了外观缺陷检测外,显微镜还可用于工业成品内部缺陷的检测,并对其性能进行评估。对于一些复杂结构或经过特殊加工工艺的工业产品,如铸造件、锻造件、焊接件、复合材料制品等,内部可能存在气孔、夹杂物、裂纹、未熔合等缺陷。电子显微镜,如 X 射线显微镜、工业 CT 显微镜等,可用于无损检测这些内部缺陷。X 射线显微镜通过穿透产品的 X 射线成像,可以清晰地显示产品内部的结构和缺陷情况。在航空航天领域,对于发动机叶片、起落架等关键部件的检测,X 射线显微镜能够发现内部的微小裂纹或夹杂物,确保部件在高温、高压、高应力等极端条件下的可靠性。工业 CT 显微镜则能够提供产品内部的三维图像,更加全面地展示内部缺陷的分布和形态。在汽车发动机缸体的检测中,工业 CT 显微镜可以检测到缸体内部的气孔、砂眼等缺陷,以及壁厚的均匀性等问题,为产品质量控制提供重要依据。这些内部缺陷会严重影响产品的力学性能,如强度、韧性、疲劳寿命等。通过显微镜检测发现内部缺陷后,可以对产品进行筛选、修复或报废处理,确保投入市场的产品质量可靠。此外,显微镜还可用于评估工业成品的微观组织与性能之间的关系。例如,通过观察金属产品的晶粒大小、相组成以及晶界特征等微观结构,可以推断其力学性能,如根据 Hall - Petch 定律,晶粒越小,材料的强度越高。通过显微镜对晶粒尺寸的测量,可以评估产品的强度是否符合要求,为产品质量控制提供微观层面的依据。

当工业产品在使用过程中出现故障时,快速准确地定位故障原因是解决问题的关键,显微镜在这一过程中发挥着重要作用。对于一些明显的宏观故障,如零件的断裂、变形、磨损等,可以通过肉眼或光学显微镜直接观察到。然而,对于许多隐性故障,如材料内部的微观缺陷导致的性能下降、零部件表面的微观磨损或腐蚀引发的故障等,电子显微镜则成为了主要的检测工具。在电子设备的故障分析中,如电路板上的芯片失效,透射电子显微镜(TEM)可用于检测芯片内部的晶体管失效、金属互连线的断裂或短路等问题。例如,在计算机主板的故障诊断中,当芯片出现过热、死机等异常现象时,通过 TEM 对芯片进行切片分析,观察晶体管的栅极氧化层是否有击穿现象,金属互连线是否有电迁移导致的断路或短路等微观缺陷,从而确定故障的根源。在机械产品的故障分析中,如轴承的磨损故障,扫描电子显微镜(SEM)可用于检查轴承表面的微观磨损痕迹、疲劳裂纹以及润滑脂的微观状态。通过对磨损痕迹的分析,可以判断磨损的类型(如粘着磨损、磨粒磨损、疲劳磨损等)和磨损程度,进而分析故障产生的原因,如润滑不良、载荷过大、材料匹配不当等,为采取相应的修复或改进措施提供依据。

除了故障定位和检测外,显微镜还可用于深入研究工业产品的失效机理,为制定预防措施提供依据。通过对失效产品的微观结构进行详细分析,可以了解故障发生的过程和原因,从而采取针对性的改进措施,提高工业产品的可靠性和使用寿命。例如,在研究金属产品的腐蚀失效问题时,电子显微镜可用于观察金属部件表面的腐蚀产物的微观形态、成分和分布情况。在化工设备、海洋工程设备等长期处于腐蚀环境中的产品中,通过显微镜分析发现,腐蚀产物的形态和成分与腐蚀环境和金属材料的种类有关。例如,钢铁在潮湿的酸性环境中会形成以 FeSO₄ 为主的腐蚀产物,通过显微镜观察腐蚀产物的微观结构,可以了解腐蚀的进展情况,如是否存在局部腐蚀加剧的现象,即点蚀或缝隙腐蚀等。基于这些研究结果,可以采取相应的预防措施,如采用耐腐蚀材料、进行表面防护处理(如涂层、镀层等)、优化产品结构设计以减少腐蚀介质的积聚或改善使用环境(如添加缓蚀剂、控制湿度等),以降低工业产品的腐蚀失效风险。在研究工业产品的疲劳失效问题时,显微镜可用于观察材料在循环应力作用下的微观结构变化,如金属材料中的位错运动、裂纹萌生和扩展等过程,从而优化产品的结构设计,选择合适的材料,提高其抗疲劳性能,延长使用寿命,减少因产品失效而带来的经济损失和安全风险。

光学显微镜在工业检测与质检中具有操作简单、成本相对较低、能够对较大尺寸样品进行观察等优点。它在工业产品的表面质量检测、外观缺陷初步观察以及一些加工过程中的微观检查方面应用广泛。例如,在工业生产线上,工人可以使用光学显微镜快速检查产品表面的加工质量,技术问题可以咨询我们的纽荷尔显微镜工程师客服如粗糙度、划痕等情况,及时发现并纠正一些明显的问题。光学显微镜的分辨率一般在微米级别,虽然相对较低,但对于许多工业产品的常规质量控制和初步检测已经足够。此外,光学显微镜还可以结合一些特殊的照明技术和图像处理技术,如暗场照明、相差显微镜、荧光显微镜等,提高对样品微观结构的观察效果。例如,荧光显微镜可用于检测工业产品表面的某些特定元素或物质的分布情况,在材料质量检测和故障诊断中有一定的应用价值。

电子显微镜,包括透射电子显微镜和扫描电子显微镜,具有极高的分辨率,能够达到纳米甚至亚纳米级别,这使得它在工业产品的微观结构分析、材料缺陷检测以及故障诊断等方面具有无可替代的优势。TEM 能够提供样品内部原子级别的结构信息,对于研究工业材料中的晶体缺陷、纳米级别的相组成以及电子器件内部的微观结构非常有效。然而,TEM 的样品制备过程相对复杂,需要将样品制备成超薄切片,且对样品的损伤较大,这在一定程度上限制了其在一些快速检测和大规模样品分析中的应用。SEM 则侧重于样品的表面形貌观察,其分辨率也足以满足对工业产品表面微观结构和缺陷的检测需求。SEM 的样品制备相对简单,可以直接对样品表面进行观察,并且可以结合能谱分析(EDS)等技术,对样品表面的元素成分进行分析,这在工业产品的材料分析、故障诊断等方面具有重要应用。例如,在检测工业产品表面的异物杂质时,通过 SEM - EDS 可以确定异物的元素组成,从而推断其来源和可能对产品造成的影响。

除了光学显微镜和电子显微镜外,还有一些其他显微镜技术在工业检测与质检中也有应用。例如,X 射线显微镜可用于无损检测工业产品内部的缺陷,其原理是利用 X 射线穿透产品后在探测器上形成的影像来显示内部结构和缺陷情况。X 射线显微镜的优点是能够对产品进行无损检测,且可以检测较大尺寸和较厚的产品,对于一些内部结构复杂的铸造产品或焊接产品的检测非常有效。工业 CT 显微镜则能够提供产品内部的三维图像,它通过对产品进行多角度的 X 射线扫描,然后利用计算机重建技术生成三维模型,更加全面地展示产品内部的缺陷分布和形态。工业 CT 显微镜在高端工业制造和质量检测中具有重要应用,如航空航天、汽车发动机等领域的精密产品检测,能够确保产品内部质量符合严格的要求。原子力显微镜(AFM)可用于测量样品表面的原子级平整度、粗糙度以及表面力等信息,在微电子制造、光学元件制造等领域,用于检测产品表面的微观形貌和纳米级别的加工精度,确保产品的高性能和高质量。

尽管显微镜在工业检测与质检中有着广泛的应用,但仍然面临一些技术挑战。首先,工业产品的多样性和复杂性对显微镜的检测能力提出了更高的要求。不同行业、不同类型的工业产品具有各自独特的微观结构和质量要求,需要显微镜能够适应各种材料、形状、尺寸和检测环境的变化。例如,对于微小的电子元器件和大型的机械装备,需要不同类型和规格的显微镜设备进行检测,且在检测过程中可能需要解决样品的固定、定位和成像等技术难题。其次,在显微镜检测过程中,样品的制备和处理也是一个挑战。对于电子显微镜检测,需要对样品进行特殊的制备,如切割、抛光、镀膜等,这些操作过程可能会对样品的微观结构产生一定的影响,从而影响检测结果的准确性。此外,显微镜技术的操作和数据解读需要专业的技术人员,培养和留住这些专业人才对于工业企业来说也是一个挑战,因为这需要企业投入大量的时间和资源进行人才培养,同时还要提供良好的职业发展环境以留住人才。

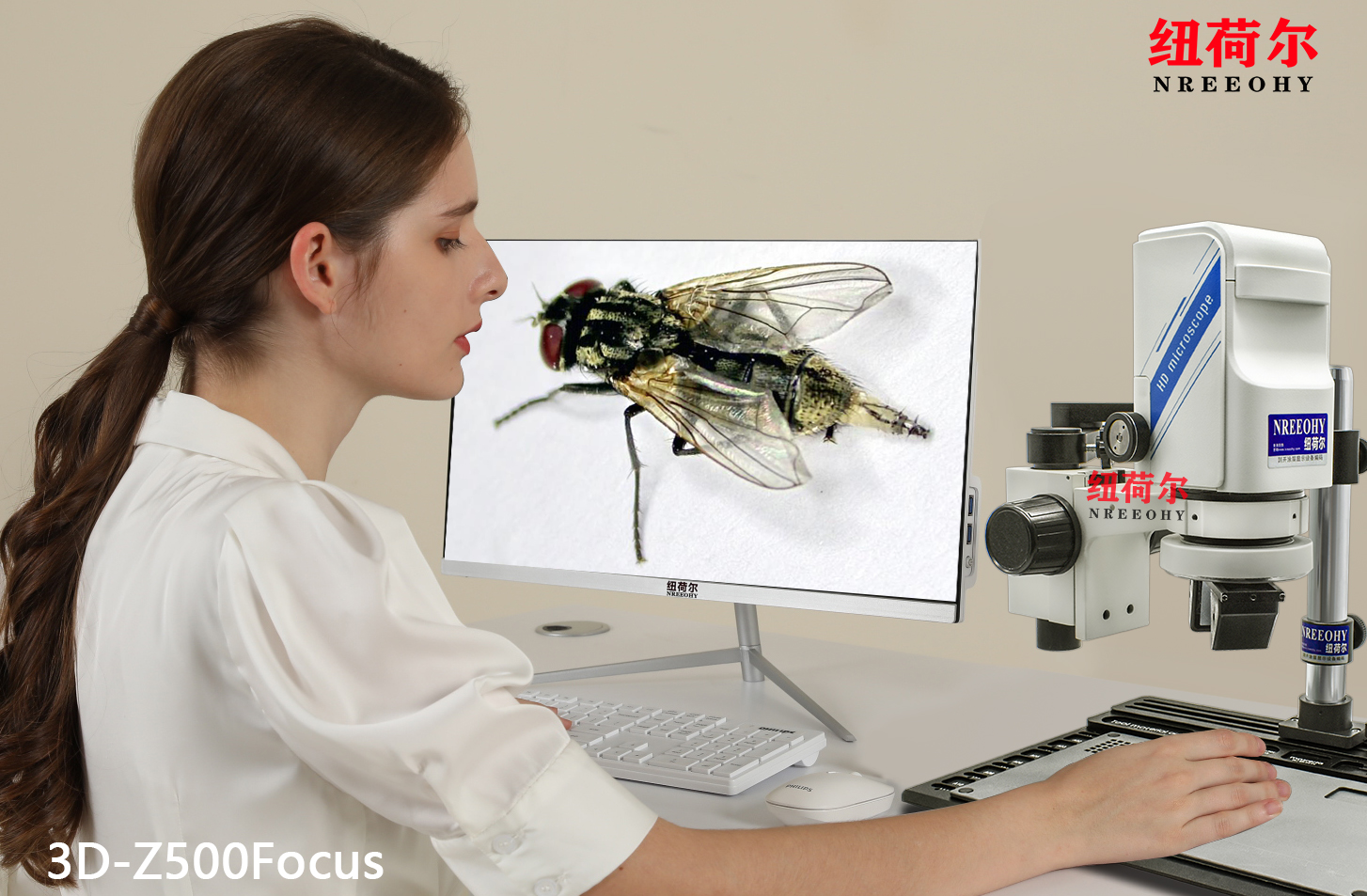

随着科技的不断进步,显微镜技术在工业检测与质检中也呈现出一些发展趋势。一是智能化和自动化发展趋势,深圳市纽荷尔设备有限公司未来的显微镜将更加智能化,能够自动对焦、自动识别目标物并进行图像分析,减少人为操作误差,提高检测效率。例如,开发基于人工智能的图像识别软件,能够快速准确地识别工业产品中的各种微观缺陷和故障,实现自动化检测和诊断。二是多技术融合趋势,显微镜技术将与其他分析技术如光谱分析、质谱分析等相结合,实现对工业产品的多维度分析。例如,将电子显微镜与拉曼光谱分析相结合,可以在观察样品微观结构的同时,分析其化学成分和分子结构,更全面地了解工业产品材料的特性和性能变化,为质量检测提供更丰富的信息。三是便携化和现场检测趋势,为了满足工业生产现场快速检测和质量监控的需求,开发小型化、便携化的显微镜设备将成为未来的一个发展方向。