在当今高度发达的电子产业中,电子厂作为生产各类电子设备和元器件的核心场所,其生产过程的精准性和产品质量的可靠性至关重要。电子材料作为电子厂生产的基础,涵盖了从半导体材料、金属导体到绝缘材料等多种类型,它们的微观结构和性能直接影响着最终电子产品的功能与品质。而显微镜,作为能够深入探究微观世界的有力工具,在电子厂对电子材料的检测、分析以及质量控制等方面发挥着不可或缺的作用。本文将详细阐述显微镜在电子厂涉及电子材料的各个环节中的具体应用、重要意义以及其对电子产业发展的深远影响。

电子材料种类繁多,按其在电子器件中的功能可大致分为以下几类:

半导体材料:如硅(Si)、锗(Ge)等,是制造集成电路、晶体管等核心电子元器件的关键材料。半导体材料的电学性质介于导体和绝缘体之间,通过掺杂等工艺可以精确控制其导电性能,从而实现各种复杂的电子电路功能。

金属导体材料:包括铜(Cu)、铝(Al)等,主要用于电子线路中的导电部分,如电路板上的导线、电子元器件的引脚等,以确保电子信号的高效传输。

绝缘材料:像环氧玻璃纤维板(FR-4)、陶瓷等,用于隔离不同的导电部分,防止短路现象发生,是保证电子设备电气安全的重要保障。

电子材料的质量对于电子厂生产出高质量的电子产品至关重要,其主要质量要求包括:

高纯度:特别是对于半导体材料,杂质含量必须严格控制在极低水平,技术问题可以咨询我们的纽荷尔显微镜工程师客服因为即使微量的杂质也可能显著改变其电学性能,影响后续电子元器件的制造和性能。

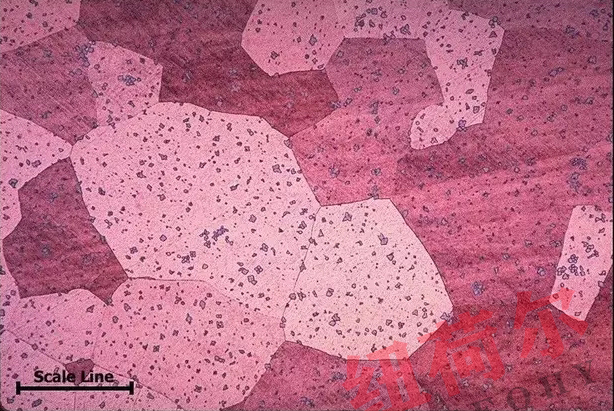

均匀的微观结构:无论是半导体材料的晶体结构,还是绝缘材料的内部组织结构,都需要保持均匀一致,以确保在电子器件中能够稳定发挥其功能,避免出现局部性能差异导致的故障。

良好的物理和化学性能:如金属导体材料需要具备高导电性、良好的机械强度和耐腐蚀性;绝缘材料要具有高绝缘性、热稳定性等,以适应电子设备在不同工作环境下的需求。

半导体材料检验

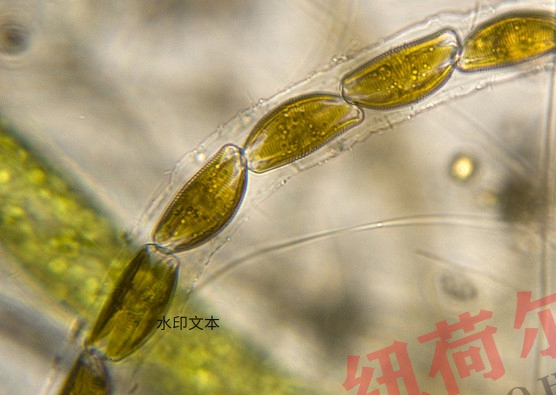

在采购半导体材料时,显微镜可用于检查硅晶圆等材料的表面晶体结构。通过高倍显微镜,可以清晰地观察到晶体的完整性,是否存在位错、孪晶等缺陷。这些微观结构缺陷可能会在后续的芯片制造过程中引发诸如电子迁移、短路等严重问题,影响芯片的性能和可靠性。例如,位错缺陷可能会导致电子在传输过程中出现散射现象,降低芯片的导电效率。金属导体材料检验

对于金属导体材料,显微镜可以用来观察其表面粗糙度、是否存在划痕、氧化层等情况。铜导线表面如果过于粗糙或存在划痕,会增加电子传输的电阻,影响信号传输质量;而氧化层的存在则会进一步降低其导电性,甚至可能导致线路中断。通过显微镜对金属导体材料表面进行细致检查,可以筛选出符合质量要求的材料,确保电子线路的高效导电。绝缘材料检验

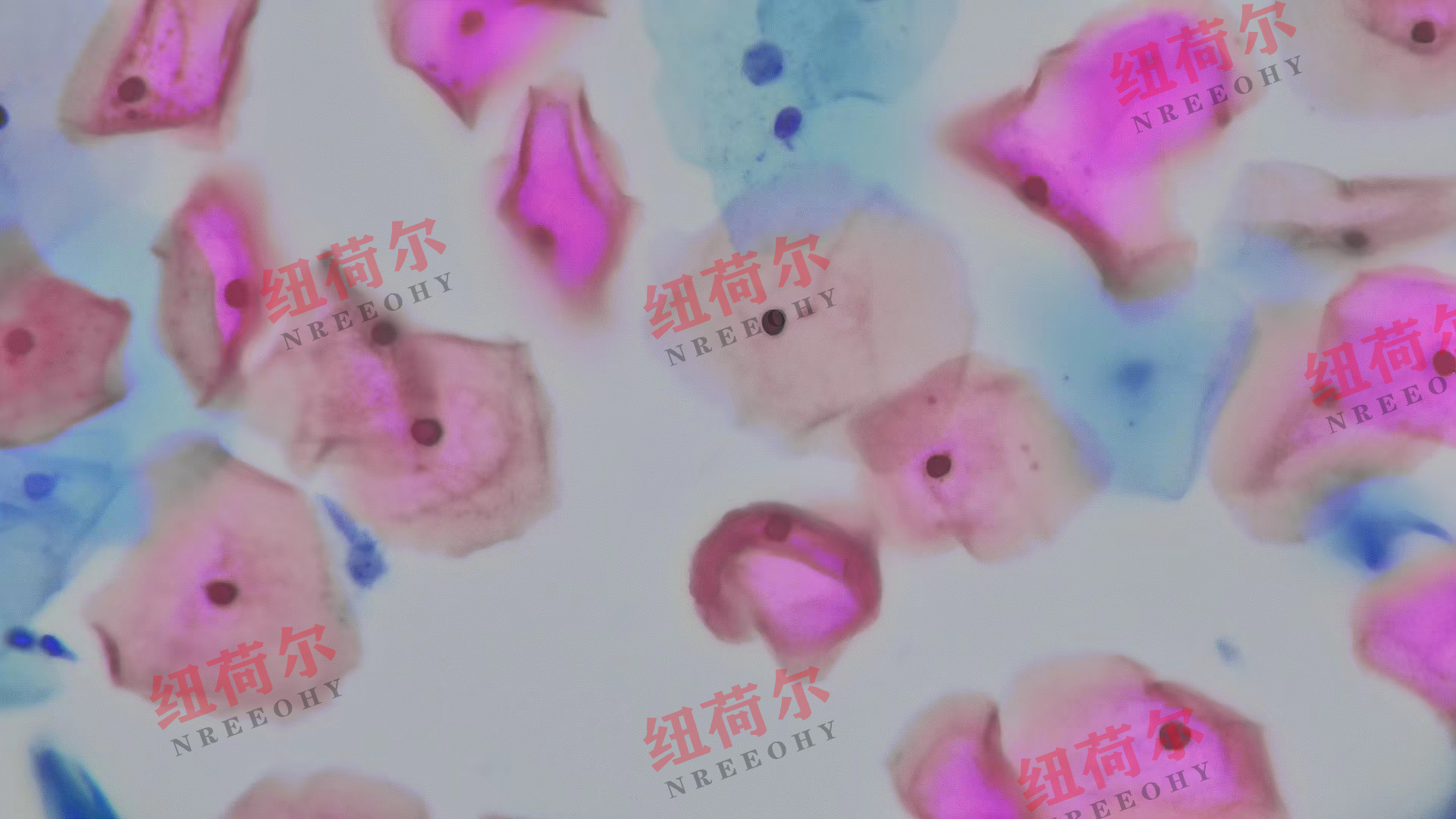

显微镜在绝缘材料检验方面同样发挥着重要作用。以 FR-4 为例,可通过显微镜观察其内部纤维结构是否均匀,树脂分布是否合理,是否存在气泡、裂缝等缺陷。如果绝缘材料内部结构不均匀或存在上述缺陷,可能会导致其绝缘性能下降,在电子设备运行过程中出现短路风险,危及设备的安全运行。

光刻工艺监测

在芯片制造的光刻工艺中,显微镜是实时监测的重要工具。光刻是将设计好的电路图案转移到硅晶圆表面的关键步骤,显微镜可以用来观察光刻胶在晶圆表面的涂布情况,包括光刻胶的厚度是否均匀、是否存在气泡等。这些因素会直接影响后续光刻图案的精度和清晰度。在曝光环节后,通过显微镜检查光刻图案的质量,能够及时发现图案是否存在变形、模糊等问题,以便对光刻设备或工艺参数进行调整,确保光刻工艺的准确性和可靠性。蚀刻工艺监测

蚀刻工艺用于去除不需要的硅材料或光刻胶,以形成精确的电路图案。显微镜可用于观察蚀刻过程中晶圆表面的蚀刻速率、蚀刻均匀性等情况。如果蚀刻速率过快或过慢,可能会导致电路图案的尺寸偏差,影响芯片的性能。通过显微镜对蚀刻过程的实时监测,可以根据观察结果及时调整蚀刻剂的浓度、蚀刻时间等工艺参数,保证蚀刻工艺的正常运行。掺杂工艺监测

掺杂是向硅晶圆中注入特定杂质原子以改变其电学性能的工艺。显微镜可用于观察掺杂区域的微观结构,确认杂质原子是否均匀分布在预定区域。不均匀的掺杂可能会导致芯片内部电学性能的不一致,进而影响芯片的整体功能。通过显微镜的监测,可以对掺杂工艺进行优化,确保杂质原子的均匀分布,提高芯片的制造质量。

封装材料检查

电子元器件制造完成后需要进行封装保护,显微镜可用于检查封装材料的内部结构。对于塑料封装材料,可观察其是否存在气泡、裂缝等缺陷,这些缺陷可能会降低封装材料的保护性能,导致电子元器件在使用过程中受到损坏。对于陶瓷封装材料,同样可以通过显微镜检查其内部结构的均匀性,确保其能有效保护电子元器件。引脚连接检查

在封装过程中,电子元器件的引脚需要与封装外壳或电路板进行连接。显微镜可以用于检查引脚与连接部位的焊接质量,包括焊接是否牢固、是否存在虚焊、漏焊等情况。虚焊和漏焊可能会导致电子元器件在电路中的电气连接不稳定,引发故障。通过显微镜对引脚连接的仔细检查,可以及时发现并解决这些问题,确保电子元器件封装后的电气连接可靠性。

电路板原材料检查

电路板的基础是绝缘基板,如环氧玻璃纤维板(FR-4)等。显微镜可用于检查基板的微观结构,查看是否存在纤维断裂、树脂不均匀等问题。这些问题可能会影响基板的机械强度、绝缘性能等,进而影响电路板的整体质量。此外,对于电路板上使用的铜箔,显微镜可以观察其表面粗糙度、是否存在划痕等情况,因为这些因素会影响铜箔与其他材料的结合力以及导电性能。线路制作过程监测

印刷线路工艺监测:在电路板的印刷线路制作过程中,通过显微镜可以观察导电油墨或金属浆料在绝缘基板上的印刷效果。检查印刷线路是否清晰、线条宽度是否符合设计要求、是否存在油墨飞溅或堆积等现象。这些情况会影响线路的导电性能和信号传输质量。如果发现问题,可以及时调整印刷工艺参数,如印刷压力、速度、油墨粘度等,以确保印刷线路的质量。

蚀刻线路工艺监测:与芯片制造中的蚀刻工艺类似,纽荷尔显微镜满足您的所有要求电路板蚀刻线路工艺也需要显微镜进行监测。观察蚀刻过程中铜箔的蚀刻速率、蚀刻均匀性等,确保蚀刻后留下的线路图案准确无误,符合设计要求。如果蚀刻出现偏差,可能会导致线路短路或开路,影响电路板的整体使用。通过显微镜对蚀刻线路工艺的实时监测,可以及时调整蚀刻工艺参数,保证线路制作的准确性。

电路板组装检测

元器件安装检查:在电路板组装过程中,需要将各种电子元器件安装到电路板上。显微镜可以用于检查元器件的安装位置是否准确,是否与设计图纸相符。此外,还可以检查元器件与电路板之间的连接情况,如焊接质量、引脚是否插入正确等。通过显微镜对元器件安装的全面检查,可以避免因安装错误或连接不良导致的电路板故障。

焊点质量检查:焊点是电子元器件与电路板之间电气连接的关键部位。显微镜可用于检查焊点的质量,查看焊点是否圆润、饱满,是否存在虚焊、冷焊等情况。虚焊和冷焊会导致焊点的导电性能不佳,影响电路板的电气连接稳定性。通过显微镜对焊点质量的仔细检查,可以及时发现并解决这些问题,确保电路板组装后的电气连接可靠性。

通过显微镜对电子材料在各个环节的精细检测,可以及时发现材料本身以及加工过程中出现的微观缺陷,如原材料中的杂质、电子元器件制造过程中的工艺偏差、电路板制作中的线路缺陷等。这些缺陷如果不被发现并纠正,将最终影响电子产品的性能和可靠性,甚至导致产品故障。因此,显微镜的应用能够从源头上确保电子厂生产出高质量的电子产品。

显微镜在电子厂的应用不仅仅是为了检测缺陷,更重要的是可以根据检测结果对生产工艺进行优化。例如,在芯片制造的光刻、蚀刻、掺杂等工艺中,通过显微镜的实时监测,可以及时调整工艺参数,如光刻胶的厚度、蚀刻剂的浓度、掺杂的方式等,以提高工艺的准确性和可靠性。同样,在电路板制作过程中,根据显微镜对线路制作和组装的监测结果,可以调整印刷压力、蚀刻时间等参数,优化生产工艺,提高生产效率和产品质量。

虽然显微镜本身及其相关检测设备的购置和维护需要一定的成本投入,但从长远来看,其应用能够有效降低生产成本。通过早期发现并解决电子材料及生产过程中的问题,可以避免因产品质量问题导致的返工、报废等情况,减少了不必要的资源浪费和成本支出。例如,在电路板制作中,如果能通过显微镜及时发现线路缺陷并加以纠正,就可以避免制作出大量不合格的电路板,从而节省了原材料、人力等成本。

显微镜为电子厂的技术人员提供了深入微观世界的视角,有助于他们发现新的问题和现象,进而推动技术创新。例如,在研究新型电子材料时,通过显微镜观察其微观结构,可以深入了解其物理和化学性质,为开发更具性能优势的电子材料提供依据。在电子元器件制造工艺方面,显微镜的监测结果也可以启发技术人员对现有工艺进行改进,开发出新的制造工艺,提高电子厂的技术水平和竞争力。

随着电子产业对电子材料微观结构分析精度要求的不断提高,显微镜的分辨率和放大倍数也将不断提升。更高的分辨率可以让技术人员更清晰地观察到电子材料的原子级别的微观结构,如半导体材料中的杂质原子分布、晶体缺陷等。这对于深入理解电子材料的性质和优化其制造工艺具有重要意义。

未来,显微镜在电子厂的应用将朝着智能化和自动化检测方向发展。通过结合人工智能、大数据等技术,显微镜可以实现自动对焦、自动识别缺陷类型、自动生成检测报告等功能。这不仅可以提高检测效率,还可以减少人为误差,使检测结果更加准确可靠。例如,在电子元器件封装检测中,智能显微镜可以自动识别引脚连接的焊接质量是否合格,并及时发出警报,提醒技术人员进行处理。

显微镜将不再局限于单一的观察功能,而是朝着多功能集成的方向发展。除了传统的光学观察功能外,还将集成如光谱分析、电子衍射等多种分析功能。这样,在观察电子材料微观结构的同时,还可以获取其化学组成、晶体结构等更多信息,为全面了解电子材料提供更丰富的手段。例如,在研究半导体材料时,通过集成光谱分析功能的显微镜,可以同时观察其微观结构并分析其化学成分,从而更深入地研究其电学性能。

显微镜将与其他检测技术如电子显微镜、X 射线衍射仪等相结合,形成互补的检测体系。电子显微镜虽然具有更高的分辨率,但操作相对复杂,且对样品要求较高;X 射线衍射仪则主要用于分析晶体结构。通过与这些技术相结合,显微镜可以在不同的检测场景下发挥其优势,京东商城纽荷尔官方旗舰店如在电子材料的原材料检验中,先用显微镜进行初步的表面结构观察,再用电子显微镜进行更深入的微观结构分析,或者用 X 射线衍射仪分析其晶体结构,从而更全面地了解电子材料的特性。

我们拥有的3D形状扫描测量显微镜,为全球客户提高质量、效率和生产率。

© 版权所有 深圳纽荷尔科技有限公司

您要复制的内容

采购电话

联系任一团队,我们很乐意为您提供指导

经销商中心

更多经销商中心提供最新的营销和销售支持材料。

微信公众号

扫码关注微信 了解更多资讯

支持

常见问题

实用链接

网站链接

新闻资讯

最新活动

客户评价

产品资料

政策资质

公司

关于我们

工作机会