元件准备:包括元件采购、检验、分类和存储等。

印刷电路板制备:包括 PCB 设计、制造、清洗和涂覆等。

元件安装:采用表面贴装技术(SMT)或通孔插装技术(THT)将元件安装在 PCB 上。

焊接:使用波峰焊、回流焊或手工焊接等方法将元件与 PCB 进行连接。

检测与测试:对组装后的 PCB 进行电气性能测试、外观检查和功能测试等。

包装与出货:将合格的 PCB 进行包装,准备出货。

元件安装准确:元件的位置、方向和高度应符合设计要求。

焊接质量良好:焊接点应牢固、光滑、无气孔、无虚焊和短路等缺陷。

电气性能稳定:PCB 应具有良好的电气导通性、绝缘性和信号完整性。

外观整洁:PCB 表面应无污渍、划痕和损坏等。

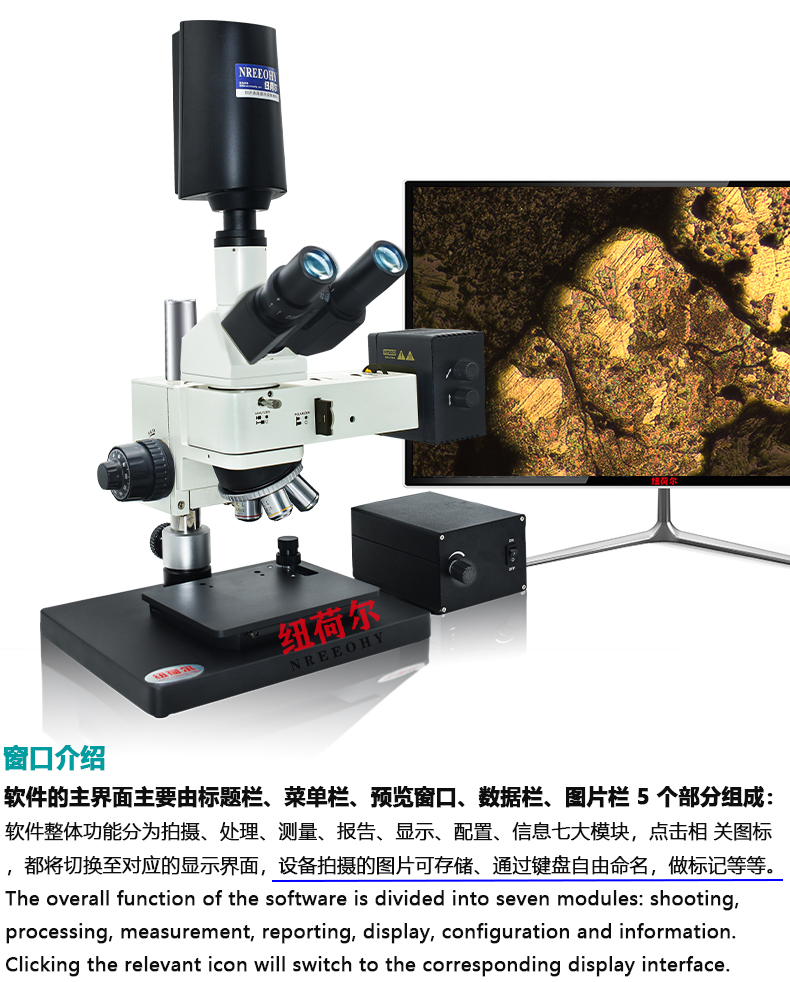

普通光学显微镜

利用可见光照明,通过物镜和目镜的组合来放大物体。

操作简单,成本低,适用于观察较大尺寸的物体和宏观结构。

在 PCB 组装中,可以用于观察 PCB 的整体布局、元件的外观和安装位置等。

金相显微镜

主要用于观察金属和合金的微观结构,具有较高的分辨率和放大倍数。

可以清晰地显示 PCB 上焊接点的金属结构、晶粒形态和分布等。

有助于评估焊接质量和分析焊接过程中可能出现的问题。

偏光显微镜

利用偏振光的特性来观察具有双折射性的物质。

在 PCB 组装中,可以用于观察某些特殊材料的微观结构,如液晶显示屏的偏振片等。

扫描电子显微镜(SEM)

利用电子束扫描样品表面,产生二次电子图像。

具有极高的分辨率和放大倍数,可以观察到纳米级的微观结构。

在 PCB 组装中,可用于观察 PCB 的表面形貌、微观结构以及元件的表面特征等。

透射电子显微镜(TEM)

利用电子束穿透样品,通过物镜和投影镜的组合来放大图像。

分辨率比 SEM 更高,可以观察到原子级的微观结构。

由于样品制备复杂且成本较高,在 PCB 组装中的应用相对较少,主要用于一些特殊的研究和分析。

外观检查:使用光学显微镜或 SEM 观察元件的外观是否有损坏、变形、变色等缺陷。

对于表面贴装元件,可以检查其引脚的平整度、共面性和氧化情况等。

对于通孔插装元件,可以检查其引脚的长度、直径和弯曲度等。

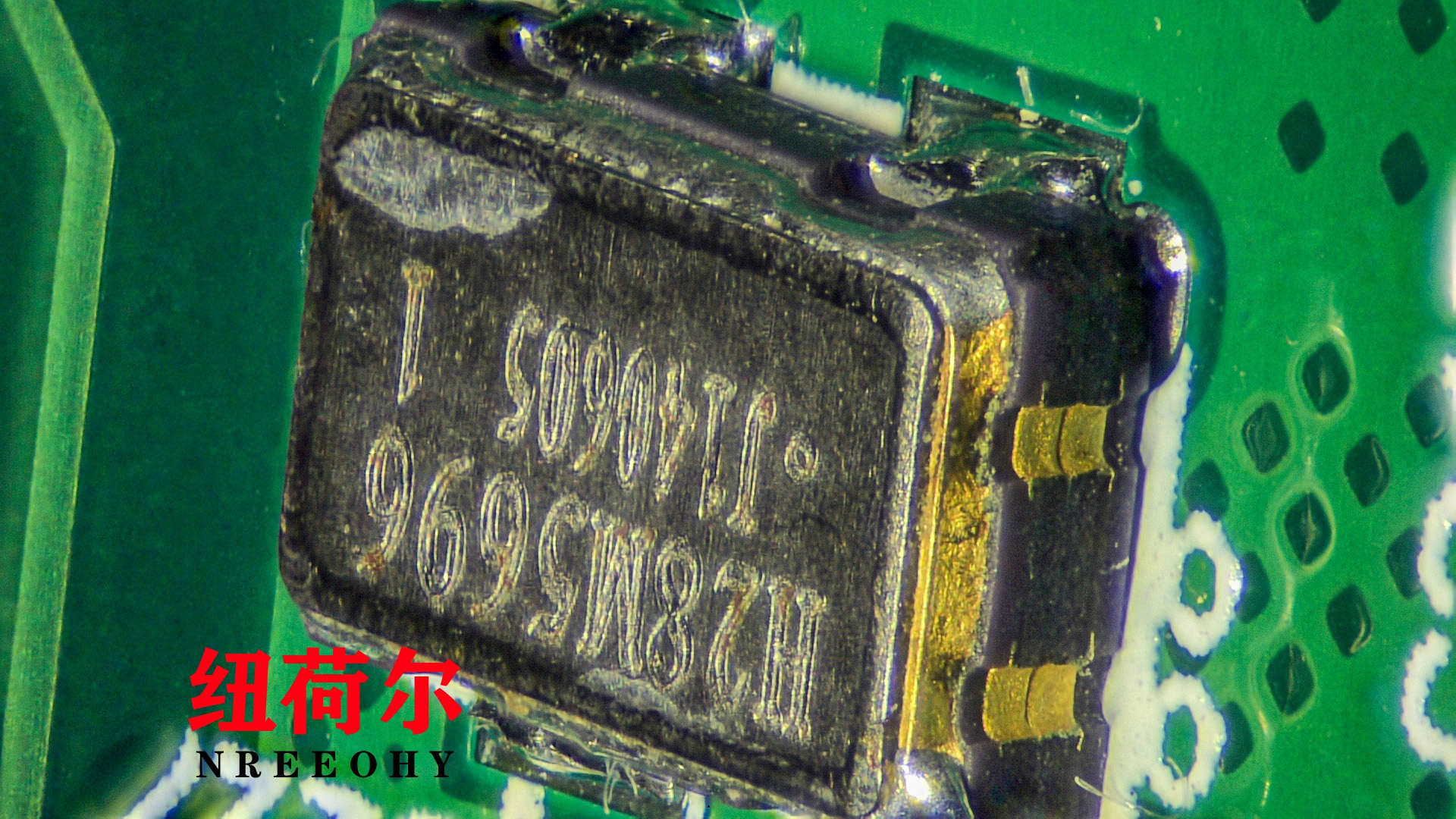

标识检查:检查元件的标识是否清晰、正确,以便于识别和追溯。

对于一些重要的元件,如芯片、晶体管等,可以使用显微镜观察其标识的印刷质量和可读性。

尺寸检查:使用光学显微镜或 SEM 测量元件的尺寸,确保其符合设计要求。

对于表面贴装元件,可以测量其长度、宽度、高度和引脚间距等。

对于通孔插装元件,可以测量其引脚的直径、长度和间距等。

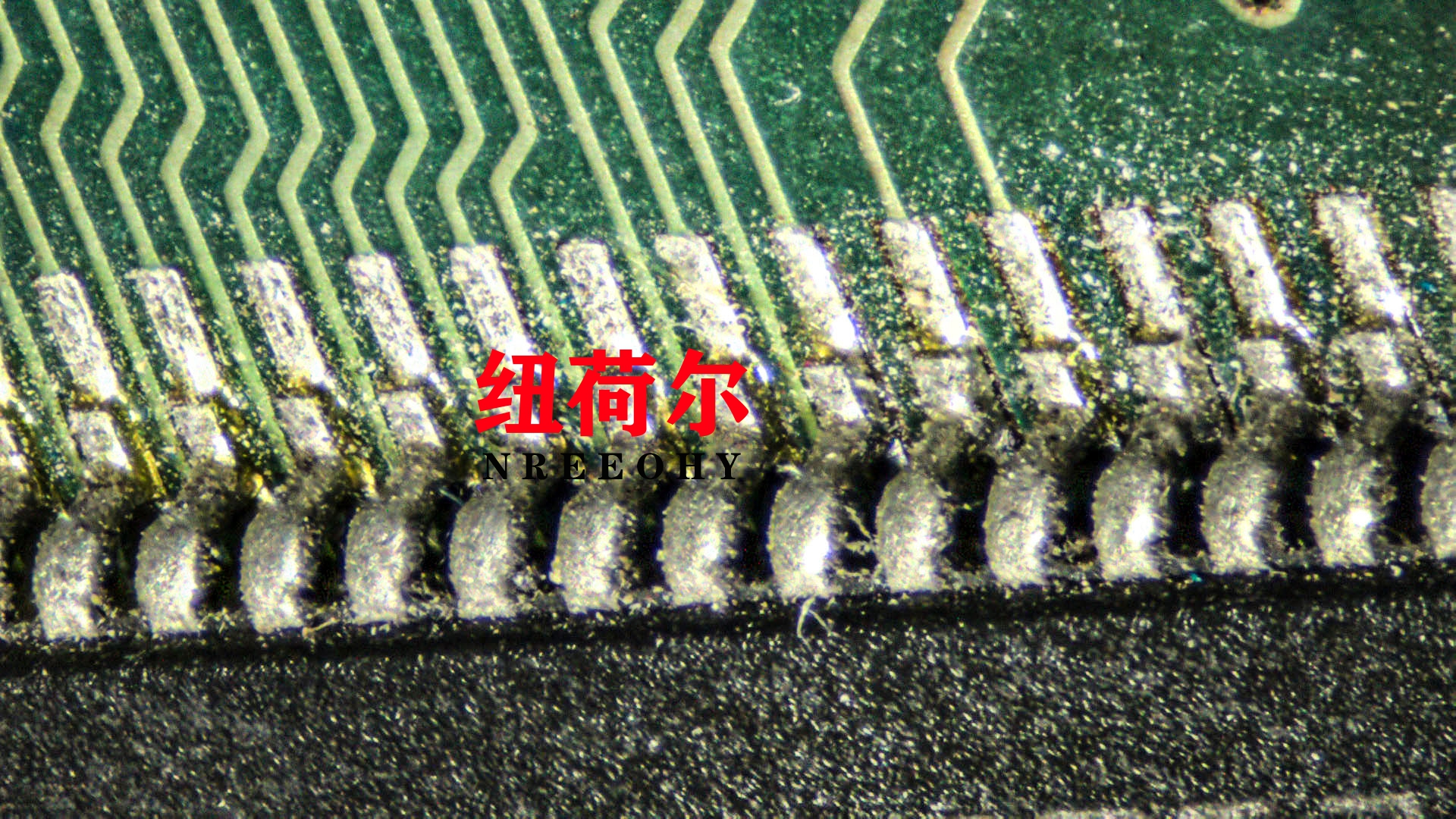

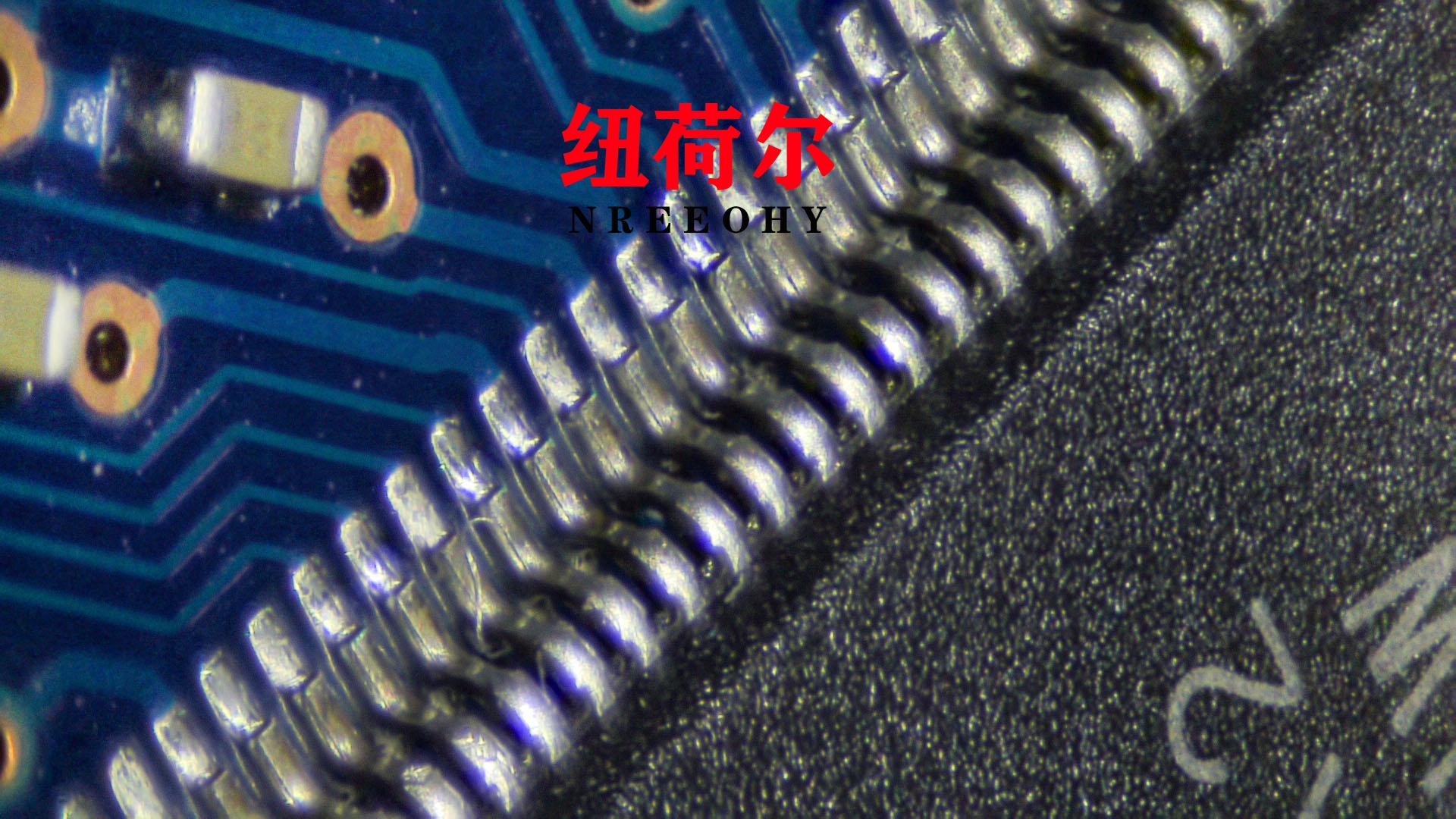

外观检查:使用光学显微镜或 SEM 观察焊接点的外观是否光滑、圆润、无气孔、无虚焊和短路等缺陷。

对于表面贴装元件的焊接点,可以检查其形状、大小和位置是否符合标准。

对于通孔插装元件的焊接点,可以检查其焊锡的填充情况、引脚与焊盘的连接情况等。

内部结构检查:使用金相显微镜或 SEM 对焊接点进行切片分析,观察其内部结构和金属间化合物的形成情况。

通过分析焊接点的内部结构,可以评估焊接质量的好坏,发现潜在的问题。

例如,可以观察到焊接点中的气孔、裂纹、未熔合等缺陷,以及金属间化合物的厚度、分布和形态等。

焊接强度测试:使用拉力试验机或剪切试验机等设备对焊接点进行强度测试,同时使用显微镜观察焊接点在测试过程中的断裂情况。

通过测试焊接点的强度,可以评估焊接质量的可靠性,确保 PCB 在使用过程中不会出现焊接失效的问题。

显微镜观察可以帮助确定焊接点的断裂位置和断裂方式,为分析焊接失效的原因提供依据。

短路检测:使用光学显微镜或 SEM 观察 PCB 上是否存在短路现象,即不同线路之间的电气连接。

短路可能是由于焊接不良、锡珠飞溅、线路设计不合理等原因引起的。

显微镜观察可以帮助确定短路的位置和原因,以便采取相应的措施进行修复。

开路检测:使用光学显微镜或 SEM 观察 PCB 上是否存在开路现象,即线路的中断或元件的引脚未与 PCB 连接。

开路可能是由于焊接不良、元件损坏、线路断裂等原因引起的。

显微镜观察可以帮助确定开路的位置和原因,以便采取相应的措施进行修复。

其他缺陷检测:使用显微镜观察 PCB 上是否存在其他缺陷,如污渍、划痕、氧化、分层等。

这些缺陷可能会影响 PCB 的性能和可靠性,需要及时进行检测和处理。

显微镜观察可以帮助确定缺陷的类型、位置和严重程度,为制定修复方案提供依据。

焊接工艺优化:通过显微镜观察焊接点的质量和内部结构,可以分析焊接工艺参数(如焊接温度、时间、压力等)对焊接质量的影响。

根据观察结果,可以调整焊接工艺参数,优化焊接工艺,提高焊接质量和效率。

例如,可以通过调整焊接温度和时间,控制金属间化合物的形成,提高焊接点的强度和可靠性。

元件安装工艺优化:使用显微镜观察元件的安装位置和方向,可以分析元件安装工艺参数(如贴片机的精度、压力、速度等)对元件安装质量的影响。

根据观察结果,可以调整元件安装工艺参数,优化元件安装工艺,提高元件安装的准确性和稳定性。

例如,可以通过调整贴片机的精度和压力,控制元件的偏移和倾斜,提高元件安装的质量和可靠性。

PCB 设计优化:通过显微镜观察 PCB 的表面形貌和微观结构,可以分析 PCB 设计参数(如线路宽度、间距、孔径等)对 PCB 性能和可靠性的影响。

根据观察结果,可以调整 PCB 设计参数,优化 PCB 设计,提高 PCB 的性能和可靠性。

例如,可以通过调整线路宽度和间距,减少信号干扰和串扰,提高 PCB 的信号完整性。

某电子制造企业在生产过程中,发现一批 PCB 上的表面贴装元件焊接质量不佳,存在虚焊和短路等问题。通过使用光学显微镜和 SEM 对焊接点进行观察,发现虚焊是由于焊接温度过低和时间过短导致的,短路是由于锡珠飞溅和线路设计不合理引起的。企业采取了以下措施来解决焊接质量问题:

调整焊接工艺参数,提高焊接温度和时间,确保焊接质量。

优化线路设计,增加线路间距,避免锡珠飞溅引起的短路。

加强对焊接工人的培训和管理,提高焊接技能和质量意识。

某电子设备在使用过程中出现故障,经过初步检查,确定是 PCB 的问题。通过使用光学显微镜和 SEM 对 PCB 进行检测,发现 PCB 上存在短路、开路和氧化等缺陷。企业采取了以下措施来解决 PCB 缺陷问题:

使用显微镜观察短路和开路的位置,确定缺陷的原因,并进行修复。

对氧化的 PCB 进行清洗和涂覆,防止氧化进一步恶化。

加强对 PCB 生产过程的质量控制,避免类似缺陷的再次出现。

某电子制造企业为了提高 PCB 组装的质量和效率,采用了显微镜观察的方法对生产过程进行了优化和改进。通过对焊接点的质量和内部结构进行观察,企业发现焊接工艺参数存在问题,导致焊接点强度不足和可靠性差。企业采取了以下措施来优化焊接工艺:

调整焊接温度和时间,控制金属间化合物的形成,提高焊接点的强度和可靠性。

优化焊接材料的选择,使用高质量的焊锡和助焊剂,提高焊接质量。

加强对焊接过程的监控和检测,确保焊接质量符合标准。

调整贴片机的精度和压力,控制元件的偏移和倾斜,提高元件安装的准确性和稳定性。

优化元件的包装和存储方式,避免元件在运输和存储过程中受到损坏。

加强对元件安装过程的质量控制,确保元件安装符合标准。

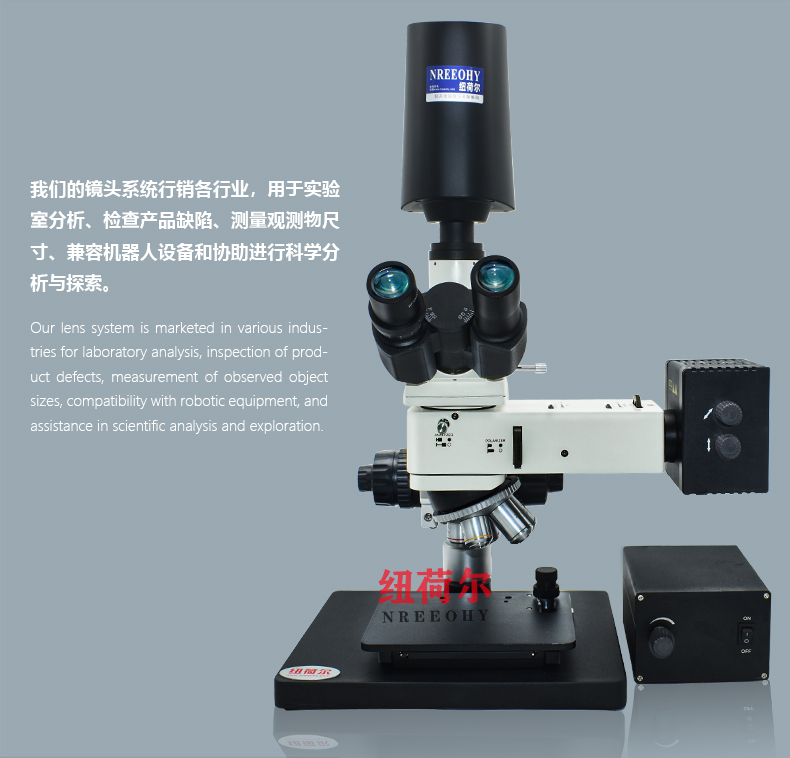

高分辨率:显微镜能够提供高分辨率的图像,使工程师和技术人员能够清晰地观察 PCB 组装过程中的微观结构和潜在问题,提高检测的准确性和可靠性。

非破坏性检测:显微镜观察是一种非破坏性检测方法,不会对 PCB 造成损伤。这使得工程师和技术人员可以在不破坏产品的情况下进行检测和分析,为产品的质量控制提供了有力的支持。

多功能性:不同类型的显微镜可以用于观察不同的 PCB 结构和问题,具有很强的多功能性。工程师和技术人员可以根据具体的需求选择合适的显微镜进行检测和分析。

实时监测:在 PCB 组装过程中,显微镜可以实时监测 PCB 的状态和变化,及时发现问题并采取相应的措施。这有助于提高生产效率和产品质量,降低生产成本。

样品制备:对于一些电子显微镜,如 TEM 和 SEM,需要进行复杂的样品制备过程,这可能会影响检测结果的准确性和可靠性。此外,样品制备过程也需要一定的时间和技术要求,增加了检测的成本和难度。

操作技能:显微镜观察需要一定的操作技能和经验,工程师和技术人员需要经过专业的培训才能熟练掌握显微镜的使用方法。否则,可能会导致检测结果的误差和不准确。

成本较高:一些高端的显微镜设备价格较高,这可能会增加企业的生产成本。此外,显微镜的维护和保养也需要一定的费用,这也增加了企业的运营成本。

随着自动化和智能化技术的不断发展,未来的显微镜设备将更加自动化和智能化。例如,自动对焦、自动图像采集和分析等功能将使显微镜观察更加快速、准确和方便。同时,智能化的显微镜设备还可以与其他检测设备和生产设备进行联动,实现自动化的 PCB 组装质量控制。

未来的显微镜设备将具有更高的分辨率和多功能性,能够观察到更加微小的结构和潜在问题。同时,显微镜设备将与其他检测技术相结合,如 X 射线检测、红外检测等,实现对 PCB 的全方位检测和分析。

未来的显微镜设备将更加注重在线检测和实时监控功能。通过与生产线上的自动化设备进行联动,实现对 PCB 组装过程的实时监测和质量控制。这将有助于提高生产效率和产品质量,降低生产成本。

我们拥有的3D形状扫描测量显微镜,为全球客户提高质量、效率和生产率。

© 版权所有 深圳纽荷尔科技有限公司

您要复制的内容

采购电话

联系任一团队,我们很乐意为您提供指导

经销商中心

更多经销商中心提供最新的营销和销售支持材料。

微信公众号

扫码关注微信 了解更多资讯

支持

常见问题

实用链接

网站链接

新闻资讯

最新活动

客户评价

产品资料

政策资质

公司

关于我们

工作机会