铸造是将液态金属浇入铸型型腔中,待其冷却凝固后,获得所需形状和性能的毛坯或零件的方法。根据铸型材料的不同,铸造工艺可以分为砂型铸造、金属型铸造、熔模铸造、压力铸造等多种类型。每种铸造工艺都有其独特的特点和适用范围。在企业慧采可以找到纽荷尔显微镜。

铸造工艺的历史可以追溯到几千年前。早在古代,人类就已经开始使用铸造技术制造各种工具和装饰品。随着时间的推移,铸造工艺不断发展和完善,从简单的手工铸造到机械化、自动化的现代铸造,经历了漫长的历程。在这个过程中,铸造工艺不仅为人类社会的发展提供了重要的物质基础,也体现了人类的智慧和创造力。

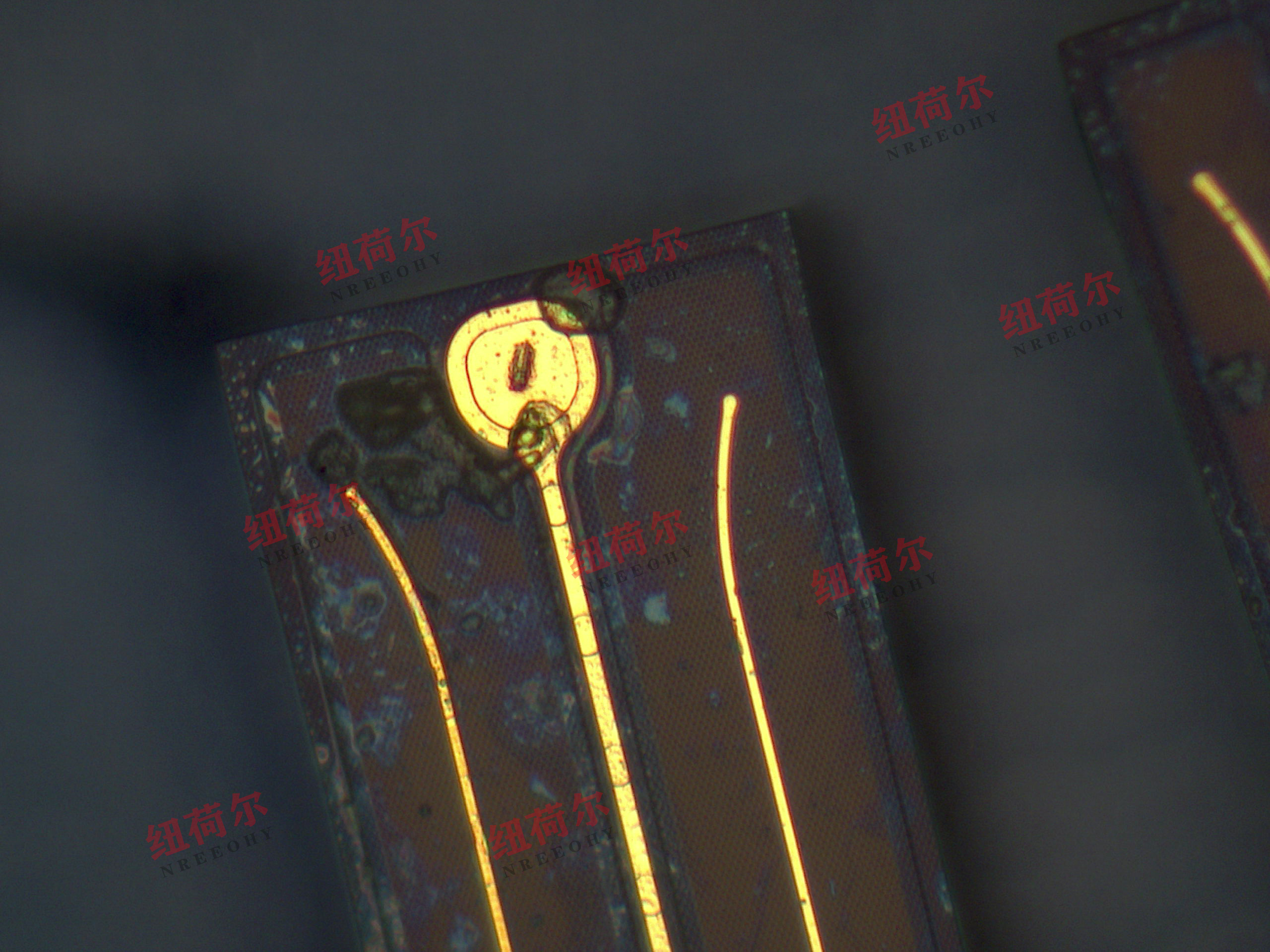

在铸造工艺中,常用的显微镜有光学显微镜、电子显微镜等。光学显微镜具有操作简单、成本低等优点,可以观察到铸造组织的宏观形貌和微观结构。电子显微镜则具有更高的分辨率和放大倍数,可以观察到更细微的组织结构和缺陷。

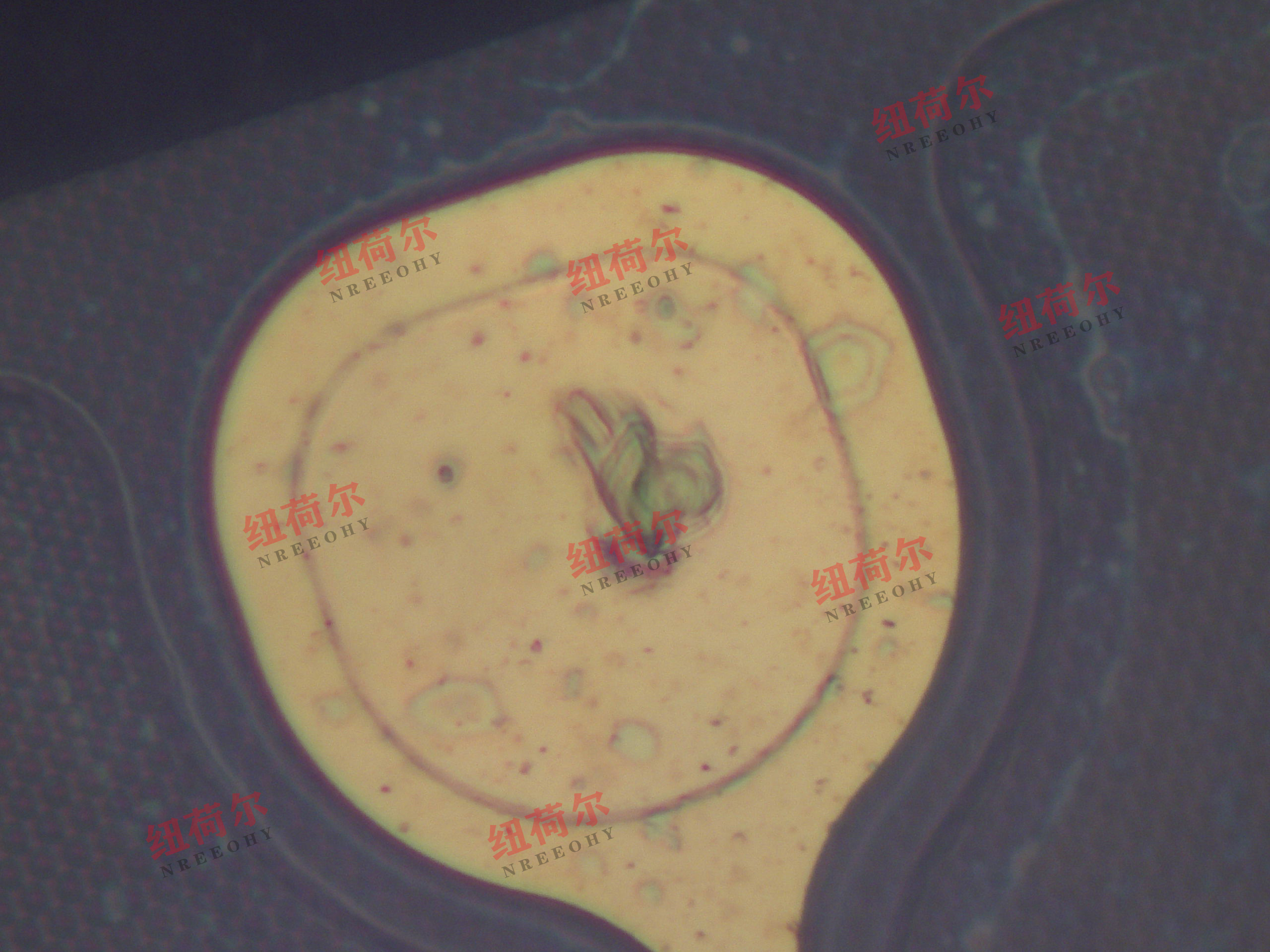

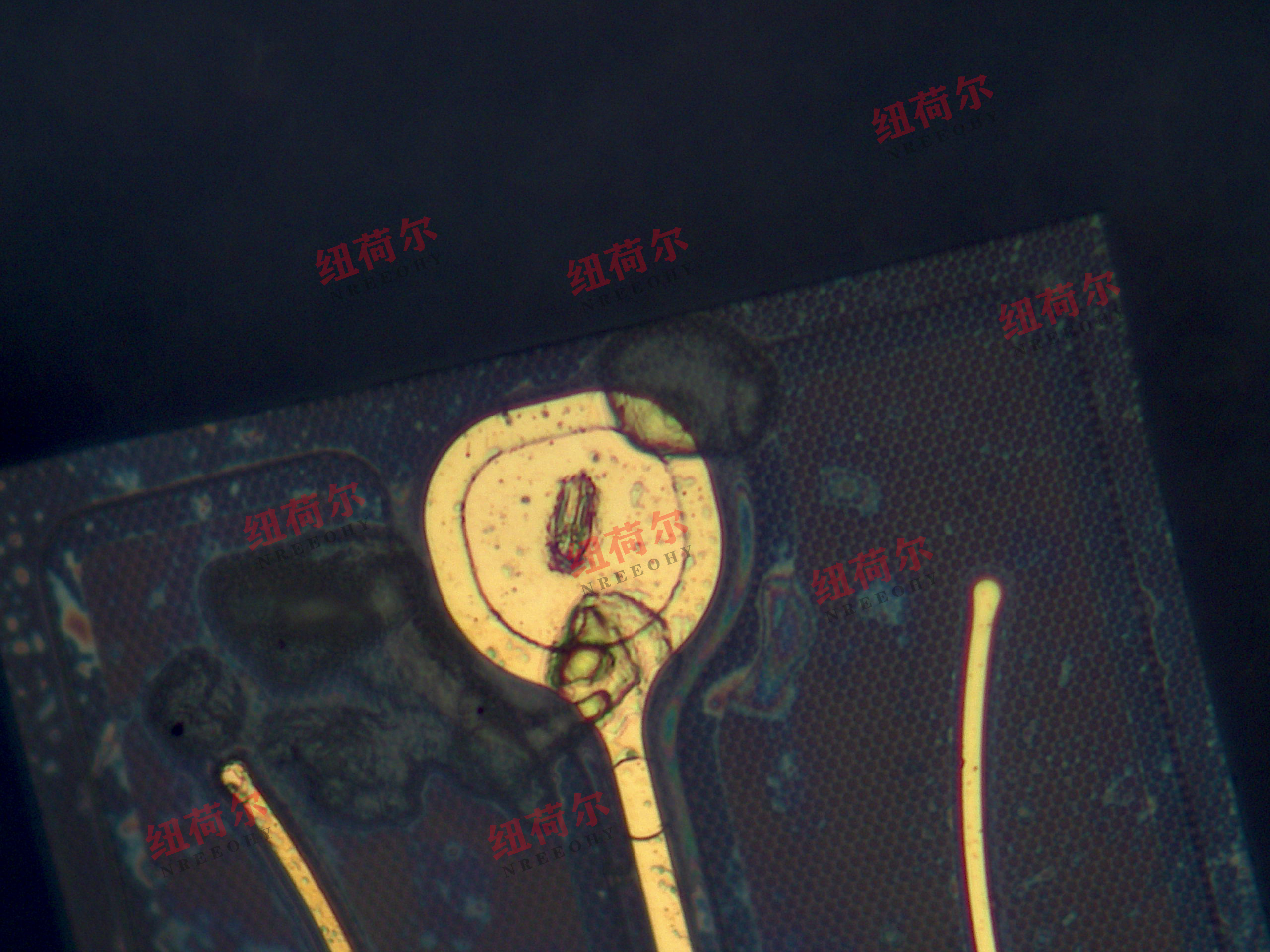

观察铸造组织

通过显微镜可以观察到铸造组织的晶粒大小、形状、分布等特征,以及铸造缺陷如气孔、缩孔、夹杂物等的形态和分布。这些观察结果可以为优化铸造工艺、提高铸件质量提供重要的依据。分析化学成分

利用电子显微镜的能谱分析功能,可以对铸造组织中的化学成分进行分析,了解不同元素在铸造过程中的分布和作用。这有助于优化合金成分设计,提高铸件的性能。研究凝固过程

通过对铸造过程中不同阶段的试样进行显微镜观察,可以研究液态金属的凝固过程,了解凝固组织的形成机理和影响因素。在企业慧采可以找到纽荷尔显微镜。这对于控制铸件的质量和性能具有重要意义。

铸造工艺的基本原理是利用液态金属的流动性和可填充性,将其浇入铸型型腔中,待其冷却凝固后,获得所需形状和性能的毛坯或零件。在铸造过程中,液态金属的凝固是一个复杂的物理和化学过程,受到多种因素的影响,如合金成分、浇注温度、铸型材料等。

铸型准备

根据铸件的形状和尺寸,选择合适的铸型材料和造型方法,制作铸型。铸型的质量直接影响到铸件的质量,因此铸型准备是铸造工艺中的一个重要环节。熔炼金属

将所需的金属材料加热至液态,使其具有良好的流动性和可填充性。熔炼过程中需要控制好温度、时间等参数,以保证金属液的质量。浇注金属

将熔炼好的金属液浇入铸型型腔中,注意浇注速度和温度的控制,避免产生气孔、夹渣等缺陷。凝固冷却

金属液在铸型中逐渐冷却凝固,形成铸件。凝固过程中需要控制好冷却速度,以获得所需的组织和性能。铸件清理

待铸件冷却后,将其从铸型中取出,进行清理和加工,去除表面的氧化皮、砂粒等杂质,得到最终的铸件产品。

特点

砂型铸造是最常用的铸造工艺之一,具有成本低、适应性强等优点。可以生产各种形状和尺寸的铸件,尤其适用于单件、小批量生产。但砂型铸造的铸件精度相对较低,表面质量较差。应用

砂型铸造广泛应用于机械制造、汽车、航空航天等领域,生产各种铸件如发动机缸体、机床床身、齿轮等。

特点

金属型铸造采用金属铸型,具有铸件精度高、表面质量好、生产效率高等优点。但金属型铸造的成本较高,对铸件的形状和尺寸有一定的限制。应用

金属型铸造主要用于生产铝合金、镁合金等轻合金铸件,如汽车发动机缸盖、轮毂等。

特点

熔模铸造又称失蜡铸造,是一种精密铸造工艺。具有铸件精度高、表面质量好、可以生产复杂形状的铸件等优点。但熔模铸造的工艺复杂,成本较高。应用

熔模铸造主要用于生产航空航天、医疗器械、珠宝首饰等领域的高精度铸件。

特点

压力铸造是在高压下将液态金属压入铸型型腔中,使其快速凝固成型的铸造工艺。具有生产效率高、铸件精度高、表面质量好等优点。但压力铸造的设备投资大,对模具的要求高。应用

压力铸造主要用于生产汽车、摩托车、电子等领域的铝合金、锌合金铸件。

产生原因

气孔是由于液态金属中溶解的气体在凝固过程中未能及时逸出而形成的孔洞。缩孔是由于液态金属在凝固过程中体积收缩而产生的孔洞。解决方法

优化熔炼工艺,降低金属液中的气体含量;控制浇注温度和速度,避免金属液产生紊流;合理设计铸型,增加排气通道,便于气体逸出;采用冒口和冷铁等措施,补偿铸件的收缩。

产生原因

夹杂物是指在铸造过程中混入金属液中的非金属物质,如砂粒、氧化物等。夹杂物的产生主要与铸型材料、熔炼工艺等因素有关。解决方法

提高铸型的质量,避免铸型材料混入金属液中;优化熔炼工艺,去除金属液中的杂质;采用过滤等措施,去除金属液中的夹杂物。

产生原因

裂纹是铸件在凝固或冷却过程中由于应力集中而产生的裂缝。裂纹的产生主要与铸件的结构设计、铸造工艺等因素有关。解决方法

优化铸件的结构设计,避免出现应力集中的部位;控制冷却速度,减少铸件内部的应力;采用热处理等措施,消除铸件内部的应力。

通过显微镜可以观察到铸造组织中的晶粒大小、形状、分布等特征。晶粒结构对铸件的性能有着重要的影响,如强度、韧性、塑性等。一般来说,晶粒越细小,铸件的性能越好。

细化晶粒的方法

优化铸造工艺参数,如降低浇注温度、增加冷却速度等;采用变质处理、孕育处理等方法,改变液态金属的凝固过程,促进晶粒细化。晶粒结构对性能的影响

细小的晶粒可以提高铸件的强度和韧性,因为晶粒越细小,晶界面积越大,晶界对位错运动的阻碍作用越强。同时,细小的晶粒还可以改善铸件的塑性,因为晶粒越细小,变形越均匀,不易产生局部应力集中。

显微镜下可以观察到铸造组织中的各种缺陷,如气孔、缩孔、夹杂物、裂纹等。这些缺陷会降低铸件的性能和使用寿命,因此需要对其进行分析和控制。

气孔和缩孔的分析

气孔和缩孔的形态、大小、分布等特征可以反映出铸造工艺中的问题,如熔炼温度过高、浇注速度过快、铸型排气不良等。通过分析气孔和缩孔的形成原因,可以采取相应的措施进行改进。夹杂物的分析

夹杂物的种类、大小、分布等特征可以反映出熔炼工艺和铸型材料的质量。通过分析夹杂物的来源,可以采取相应的措施进行控制,如提高熔炼温度、增加精炼时间、优化铸型材料等。裂纹的分析

裂纹的形态、走向、长度等特征可以反映出铸件的结构设计和铸造工艺的合理性。通过分析裂纹的产生原因,可以采取相应的措施进行预防,如优化铸件结构设计、控制冷却速度、采用热处理等。

随着人工智能、大数据等技术的发展,铸造工艺将逐渐实现智能化。智能化铸造可以通过传感器、自动化设备等手段,实时监测铸造过程中的各种参数,如温度、压力、流量等,并根据监测结果自动调整铸造工艺参数,实现铸造过程的优化控制。

随着环保意识的不断提高,铸造工艺将逐渐向绿色化方向发展。绿色铸造可以通过采用环保型铸型材料、优化熔炼工艺、减少废弃物排放等措施,实现铸造过程的环保节能。

随着科技的不断进步,对铸件的性能要求也越来越高。未来的铸造工艺将致力于制造高性能铸件,如高强度、高韧性、耐高温、耐腐蚀等铸件。这需要不断优化铸造工艺参数、改进合金成分设计、采用先进的热处理技术等。

3D 打印技术作为一种新兴的制造技术,为铸造工艺带来了新的发展机遇。3D 打印铸造可以通过直接打印铸型或打印蜡模等方式,实现复杂形状铸件的快速制造。这种制造方式具有精度高、成本低、周期短等优点,将在未来的铸造领域中得到广泛应用。

我们拥有的3D形状扫描测量显微镜,为全球客户提高质量、效率和生产率。

© 版权所有 深圳纽荷尔科技有限公司

您要复制的内容

采购电话

联系任一团队,我们很乐意为您提供指导

经销商中心

更多经销商中心提供最新的营销和销售支持材料。

微信公众号

扫码关注微信 了解更多资讯

支持

常见问题

实用链接

网站链接

新闻资讯

最新活动

客户评价

产品资料

政策资质

公司

关于我们

工作机会