标题摘要内容

纽荷尔显微镜下的晶圆世界:探索微观之美与科技创新

来源:

|

作者:纽荷尔显微镜--ray

|

发布时间 :2024-07-26

|

29 次浏览:

|

分享到:

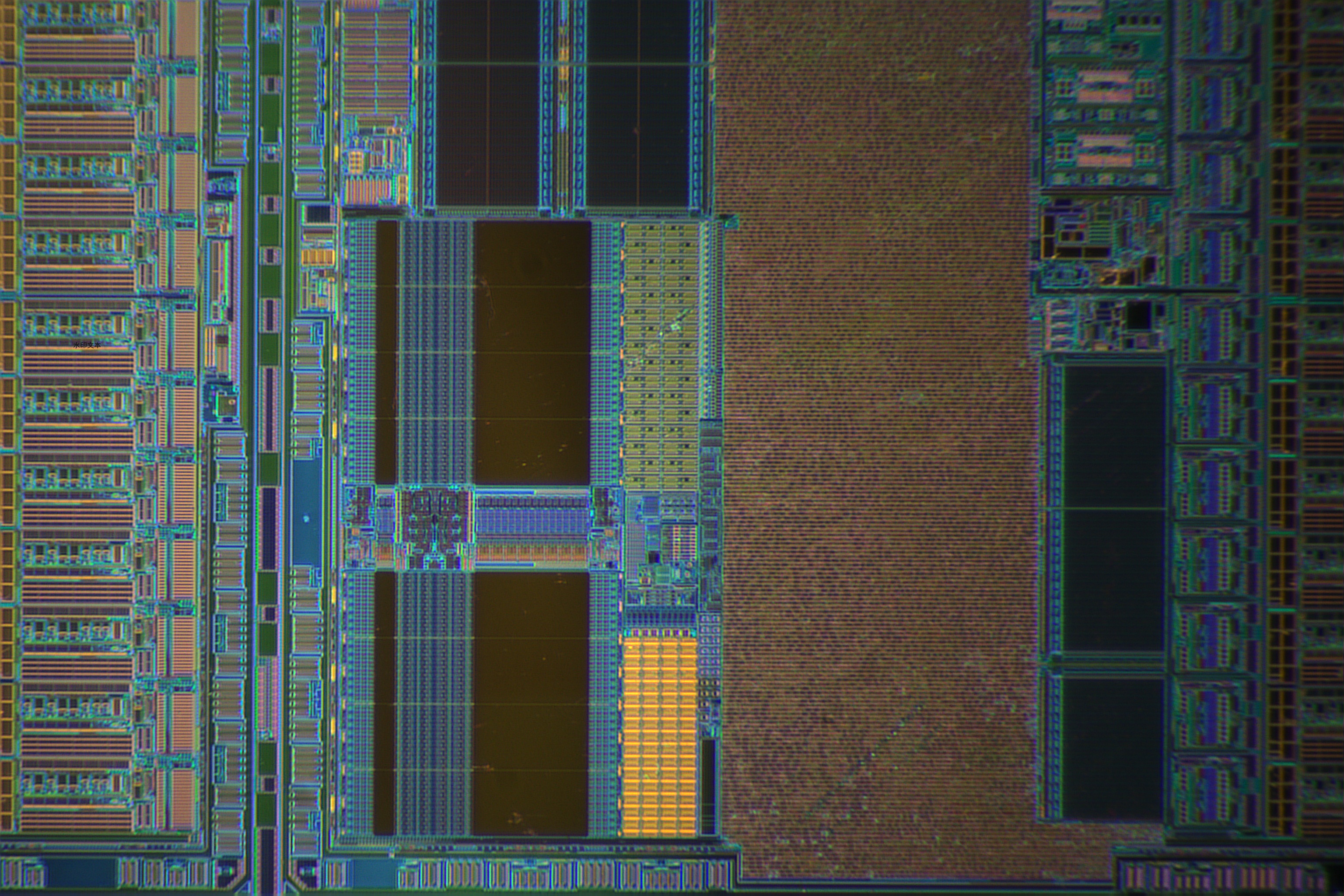

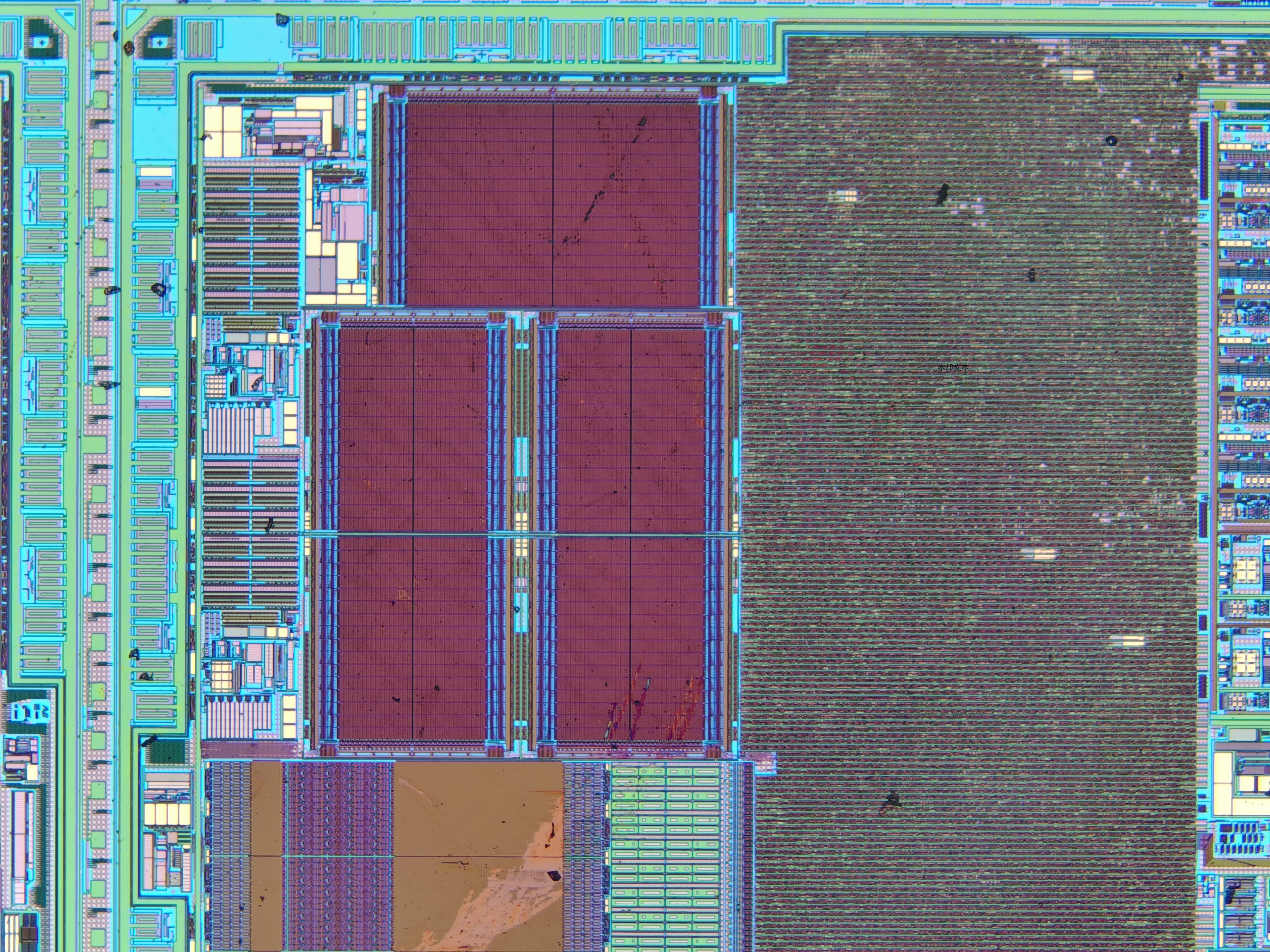

在当今科技飞速发展的时代,半导体芯片作为信息社会的基石,其制造工艺和性能的提升成为了科技进步的关键。而晶圆作为芯片制造的基础材料,其质量和特性直接决定了芯片的性能和可靠性。显微镜作为一种强大的工具,为我们揭示了晶圆世界中微观结构的奥秘,推动了晶圆制造技术的不断创新和发展。

本文将深入探讨显微镜在晶圆研究和制造中的重要作用,展现晶圆的微观结构、制造工艺以及其在现代科技中的广泛应用。通过对显微镜技术的发展和晶圆制造流程的详细分析,揭示了这一领域的前沿创新和未来发展趋势。

一、引言

在当今科技飞速发展的时代,半导体芯片作为信息社会的基石,其制造工艺和性能的提升成为了科技进步的关键。而晶圆作为芯片制造的基础材料,其质量和特性直接决定了芯片的性能和可靠性。显微镜作为一种强大的工具,为我们揭示了晶圆世界中微观结构的奥秘,推动了晶圆制造技术的不断创新和发展。纽荷尔显微镜下的晶圆世界:探索微观之美与科技创新。

二、晶圆的基本概念与特点

(一)晶圆的定义与构成

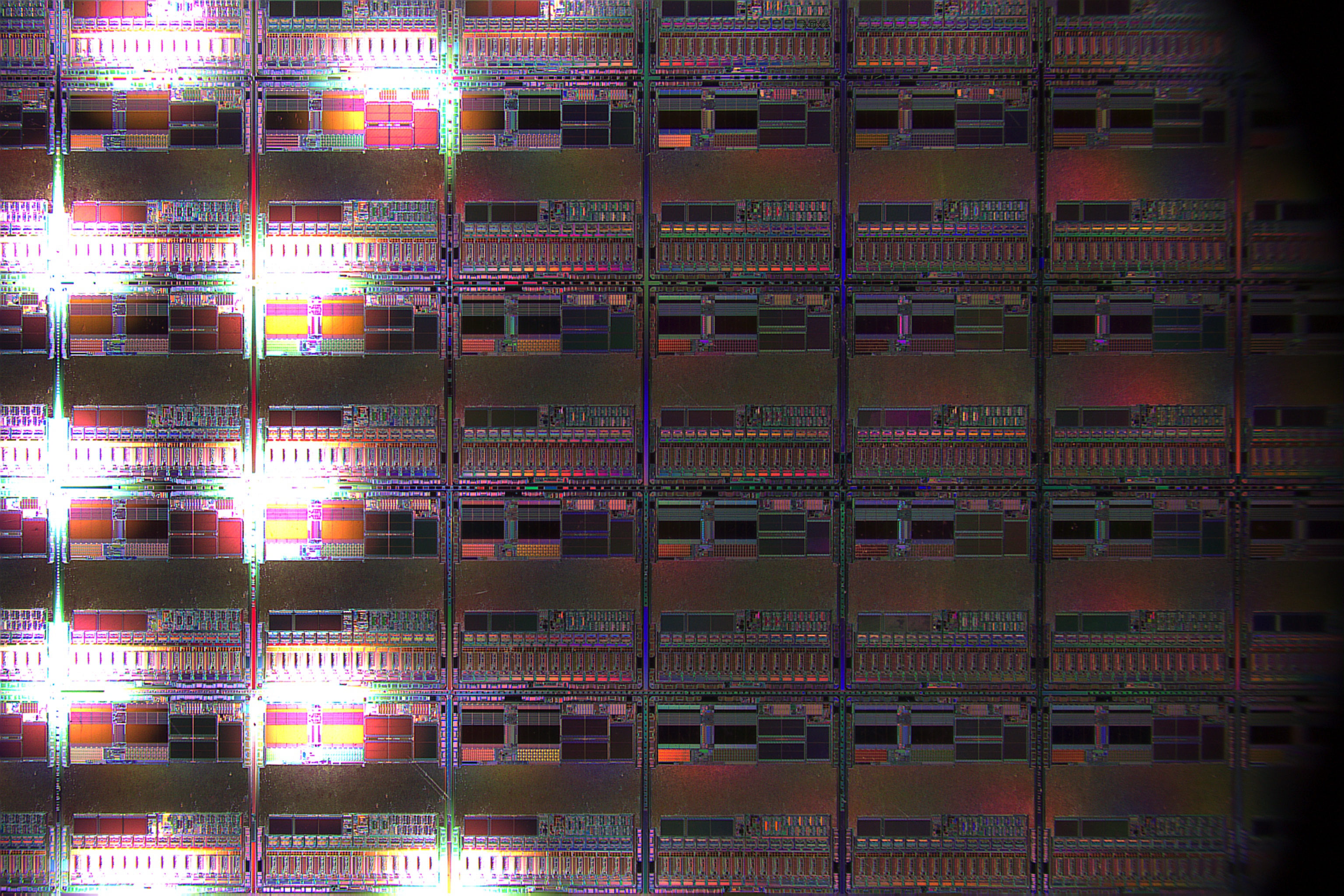

晶圆是指硅半导体集成电路制作所用的硅晶片,由于其形状为圆形,故称为晶圆。晶圆通常由高纯度的单晶硅材料制成,直径常见的有 300mm(12 英寸)、200mm(8 英寸)等。

(二)晶圆的特性

高纯度:要求硅的纯度达到 99.9999999%以上,以减少杂质对芯片性能的影响。

平整度:表面平整度误差需控制在极小的范围内,以确保后续光刻和刻蚀工艺的精度。

晶体结构完整性:具有良好的单晶结构,避免晶体缺陷对电子迁移率的影响。

三、显微镜在晶圆研究中的应用

(一)光学显微镜

光学显微镜是最常见的显微镜类型之一,在晶圆研究中主要用于观察晶圆的表面形貌、缺陷和污染物。例如,可以通过光学显微镜观察晶圆表面的划痕、颗粒污染等宏观缺陷。

(二)电子显微镜

- 扫描电子显微镜(SEM)

SEM 能够提供高分辨率的表面图像,用于分析晶圆表面的微观结构、粗糙度和颗粒分布等。通过 SEM,可以清晰地看到晶圆表面的微小凸起和凹陷,以及纳米级的颗粒附着情况。 - 透射电子显微镜(TEM)

TEM 可以穿透晶圆样品,观察其内部的晶体结构、晶格缺陷和杂质分布。这对于研究晶圆的电学性能和可靠性至关重要。

(三)原子力显微镜(AFM)

AFM 能够测量晶圆表面的原子级形貌和力学性能。它可以提供有关表面粗糙度、摩擦力和弹性模量等信息,对于研究晶圆的表面特性和纳米级加工工艺具有重要意义。

四、晶圆的制造工艺与显微镜的作用

(一)晶体生长

在晶体生长阶段,需要使用显微镜来监测晶体的生长速度、晶体结构的完整性和杂质的分布情况。例如,通过光学显微镜可以观察坩埚内晶体的生长界面,判断生长条件是否合适。

(二)晶圆切片与研磨

切片和研磨过程中,显微镜用于检查晶圆的厚度均匀性和表面平整度。通过 SEM 或 AFM 可以测量晶圆表面的粗糙度,确保其符合后续工艺的要求。

(三)光刻与刻蚀

光刻和刻蚀是晶圆制造中最关键的工艺步骤之一。在这个过程中,显微镜用于检测光刻胶的涂布质量、图案的清晰度和刻蚀的精度。特别是在先进制程中,需要使用高分辨率的电子显微镜来确保纳米级的图案精度。

(四)离子注入与扩散

离子注入和扩散工艺用于在晶圆中引入杂质,以改变其电学性能。显微镜可以用于分析杂质的分布均匀性和深度分布,从而优化工艺参数。

(五)晶圆检测与封装

在晶圆制造完成后,需要进行严格的检测和封装。显微镜在检测晶圆表面的缺陷、金属层的完整性和芯片的封装质量等方面发挥着重要作用。

五、显微镜技术的发展对晶圆制造的推动

(一)更高的分辨率

随着显微镜技术的不断发展,分辨率不断提高,使得我们能够观察到更微小的结构和缺陷。这对于提高晶圆的制造精度和芯片性能具有重要意义。

(二)三维成像能力

新一代的显微镜技术如共聚焦显微镜和断层扫描电子显微镜(TEM)能够实现晶圆的三维成像,为研究晶圆内部结构和缺陷的空间分布提供了更全面的信息。

(三)原位观测技术

原位观测技术可以在晶圆制造过程中实时观察物理和化学变化,帮助我们更好地理解工艺过程,优化工艺参数,提高生产效率和产品质量。

六、晶圆制造面临的挑战与显微镜的应对策略

(一)制程微缩带来的挑战

随着芯片制程的不断微缩,晶圆制造面临着越来越多的挑战,如更小的特征尺寸、更高的集成度和更严格的工艺控制要求。显微镜需要不断提高分辨率和检测灵敏度,以适应这些新的挑战。

(二)新材料和新结构的研究

为了满足高性能芯片的需求,不断有新材料和新结构被引入晶圆制造中。显微镜需要具备对这些新材料和新结构进行有效分析和表征的能力。

(三)提高检测效率和自动化程度

在大规模晶圆生产中,检测效率和自动化程度至关重要。显微镜系统需要与自动化设备集成,实现快速、准确的晶圆检测和分析。

七、晶圆的未来发展趋势与显微镜的展望

(一)晶圆尺寸的增大

未来晶圆的尺寸可能会进一步增大,以提高芯片的生产效率和降低成本。纽荷尔显微镜下的晶圆世界:探索微观之美与科技创新。显微镜需要适应更大尺寸晶圆的检测需求,同时保持高精度和高分辨率。

(二)先进制程的持续推进

芯片制程将不断向更小的节点迈进,这对晶圆制造和检测提出了更高的要求。显微镜技术需要不断创新,以满足先进制程中对微观结构和缺陷检测的苛刻需求。

(三)多功能一体化的显微镜系统

未来的显微镜系统可能会集成多种检测技术,实现对晶圆的多方位、多角度分析,为晶圆制造提供更全面、更准确的信息。纽荷尔显微镜下的晶圆世界:探索微观之美与科技创新。

八、结论

显微镜作为探索晶圆微观世界的重要工具,在晶圆的研究、制造和质量控制中发挥着不可或缺的作用。随着显微镜技术的不断进步和晶圆制造工艺的不断发展,我们将能够更深入地理解晶圆的微观结构和性能,推动半导体产业不断创新,为人类社会的科技进步做出更大的贡献。

我们拥有的3D形状扫描测量显微镜,为全球客户提高质量、效率和生产率。

© 版权所有 深圳纽荷尔科技有限公司

您要复制的内容

采购电话

联系任一团队,我们很乐意为您提供指导

经销商中心

更多经销商中心提供最新的营销和销售支持材料。

微信公众号

扫码关注微信 了解更多资讯

支持

常见问题

实用链接

网站链接

新闻资讯

最新活动

客户评价

产品资料

政策资质

公司

关于我们

工作机会