模具作为现代制造业中不可或缺的基础工艺装备,广泛应用于汽车、航空航天、电子、家电等众多领域。模具的质量和性能直接影响着产品的精度、外观和生产效率。显微镜,作为一种强大的微观分析工具,在模具的制造、质量控制、失效分析以及设计优化等方面发挥着极为重要的作用。通过显微镜技术,能够深入到模具的微观世界,揭示其材料特性、表面质量、磨损机制等多方面的奥秘,从而为模具行业的发展提供有力的技术支撑。

模具一般由多个部件组成,包括动模和定模、型芯、型腔、脱模机构、冷却系统等。其制造工艺较为复杂,通常涉及到机械加工、电火花加工、热处理、表面处理等多个环节。在机械加工过程中,通过铣削、车削、磨削等工艺将模具坯料加工成初步的形状,然后利用电火花加工来制造一些复杂的形状和精细的结构,如模具的型腔内部的细微纹理等。热处理环节则是为了提高模具的硬度、强度和耐磨性等性能,而表面处理如氮化、镀铬等可以进一步改善模具的表面特性,提高其耐腐蚀性和脱模性能。纽荷尔显微镜下的模具:微观视角中的精密制造与质量控制在整个模具制造过程中,每一个环节都需要严格的质量控制,以确保模具最终能够满足高精度、长寿命的要求,显微镜技术在其中的多个环节都有着关键的应用。

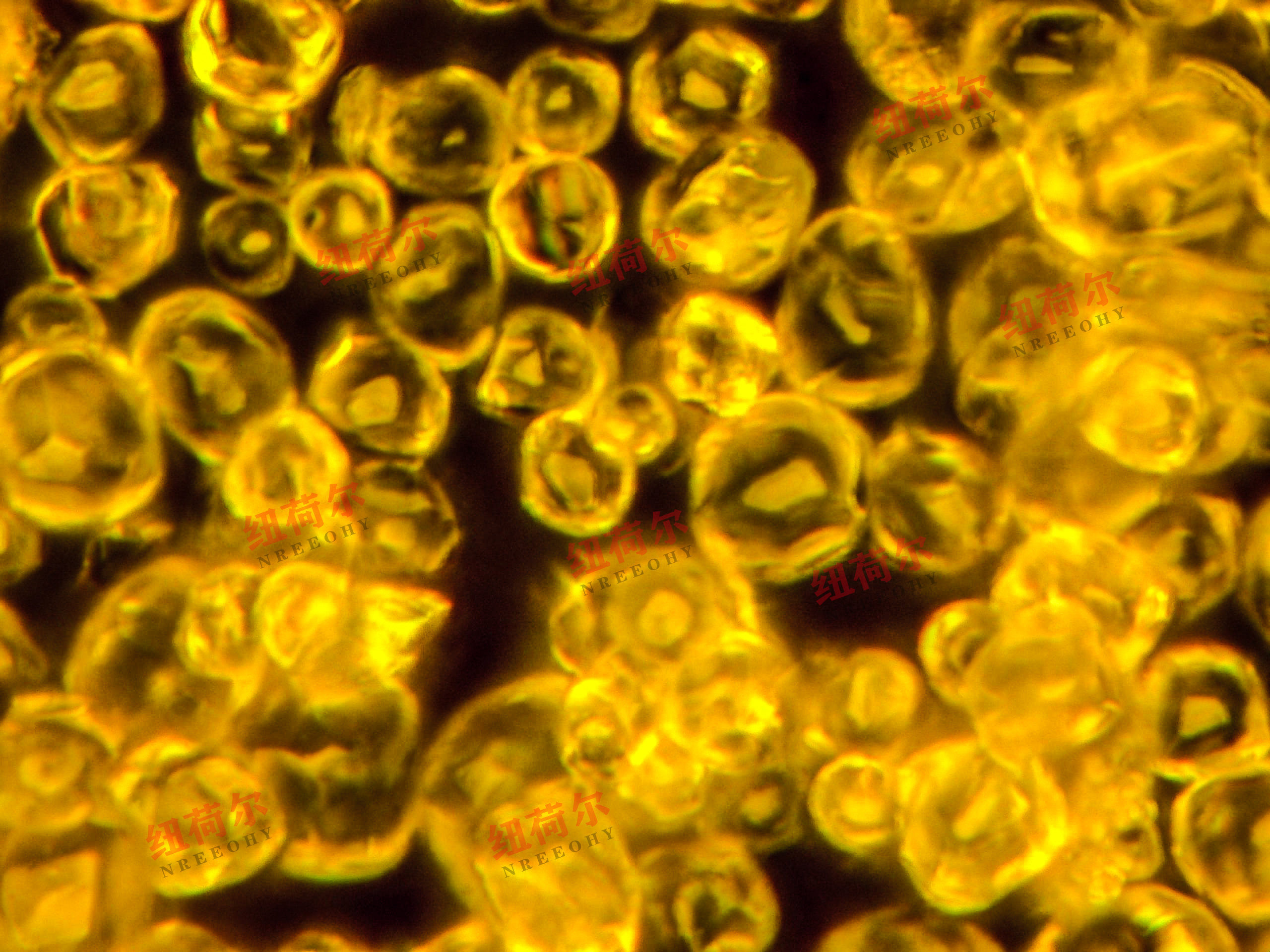

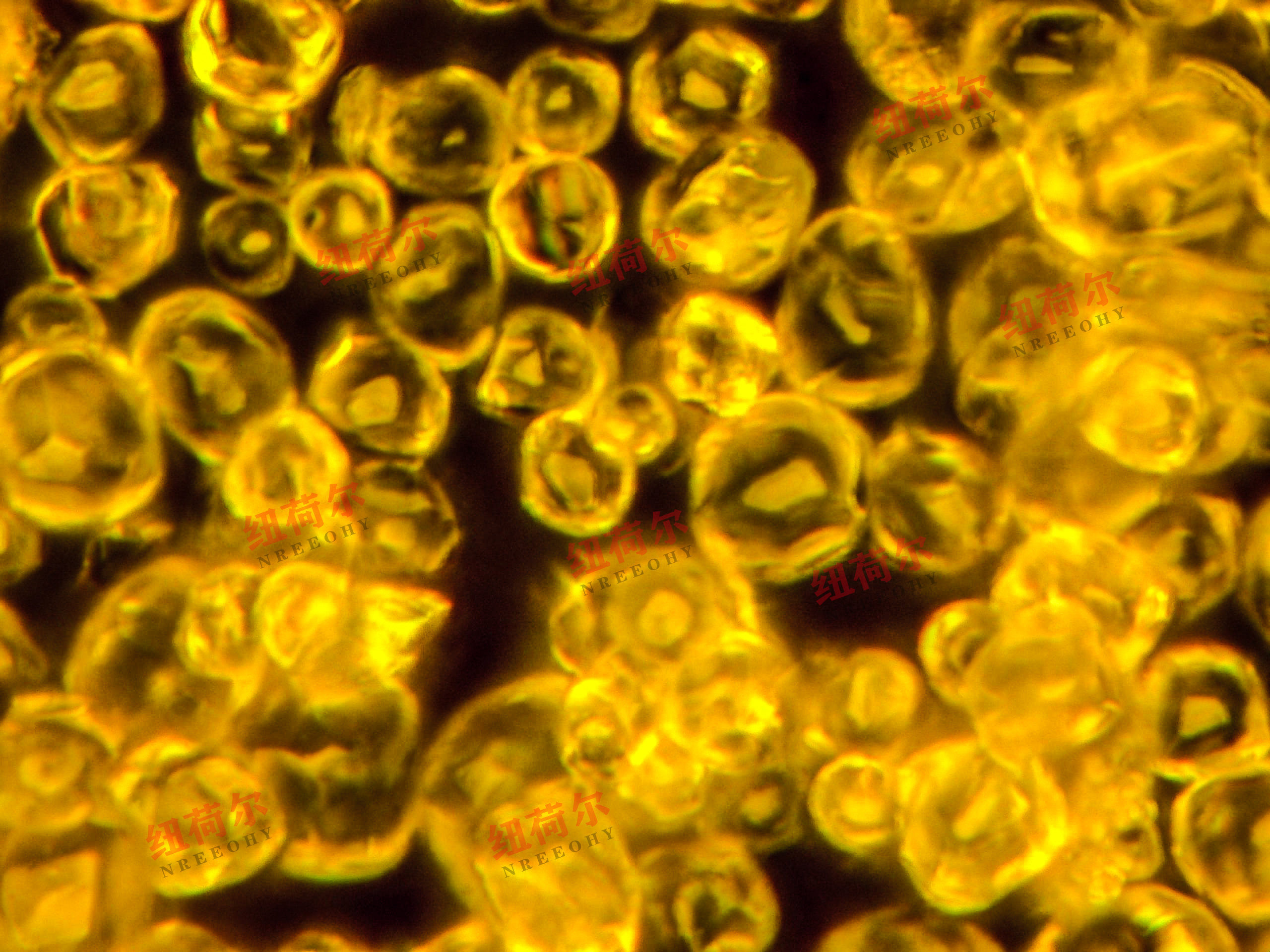

模具材料的微观组织对其性能有着决定性的影响。通过光学显微镜和电子显微镜(如扫描电子显微镜 SEM 和透射电子显微镜 TEM)可以观察模具材料的微观结构,包括晶粒大小、形状、取向以及相组成等。例如,在热作模具钢中,细小均匀的晶粒结构有助于提高模具的强度和韧性,通过显微镜观察可以评估热处理工艺是否得当,若晶粒过大可能导致模具在使用过程中容易出现裂纹等缺陷。在一些高性能模具材料中,如含有特殊碳化物或氮化物的合金模具钢,利用电子显微镜可以清晰地观察到这些硬质相的分布情况,它们在基体中的均匀分布能够显著提高模具的耐磨性。例如,在 SEM 下可以看到 VC(碳化钒)颗粒呈细小的点状均匀分布在钢的基体中,这些硬质相在模具受到摩擦和磨损时能够有效地抵抗外力,保护模具表面。

显微镜技术结合能谱分析(EDS)等手段可以对模具材料的成分进行微观层面的检测。在模具制造过程中,确保材料成分的准确性和均匀性至关重要。例如,对于一些特殊用途的模具,可能需要添加特定的合金元素来提高其性能,如在铝合金压铸模具中添加铜、硅等元素。纽荷尔显微镜下的模具:微观视角中的精密制造与质量控制通过 EDS 分析,可以在显微镜下对模具材料的不同区域进行元素成分扫描,确定合金元素的含量是否符合设计要求,以及是否存在成分偏析现象。如果发现某一区域的合金元素含量异常偏低或偏高,可能会导致该区域的性能与其他部位不一致,从而影响模具的整体性能和使用寿命。这种微观层面的成分检测能够及时发现材料问题,为模具制造过程中的质量控制提供重要依据。

模具的表面粗糙度直接影响着产品的表面质量和脱模性能。显微镜在模具表面粗糙度测量中有着独特的应用。光学轮廓仪作为一种基于显微镜原理的测量设备,可以对模具表面的微观轮廓进行精确测量。它通过发射一束光到模具表面,然后接收反射光并分析其干涉条纹,从而计算出表面的高度变化,得出表面粗糙度参数。例如,在注塑模具中,型腔表面的粗糙度要求通常较高,如果表面过于粗糙,在注塑过程中塑料熔体难以完全填充型腔,并且脱模时容易造成产品表面划伤。通过光学轮廓仪对模具表面粗糙度的测量,可以及时调整加工工艺,如采用更精细的磨削或抛光工艺,使模具表面达到所需的粗糙度标准。

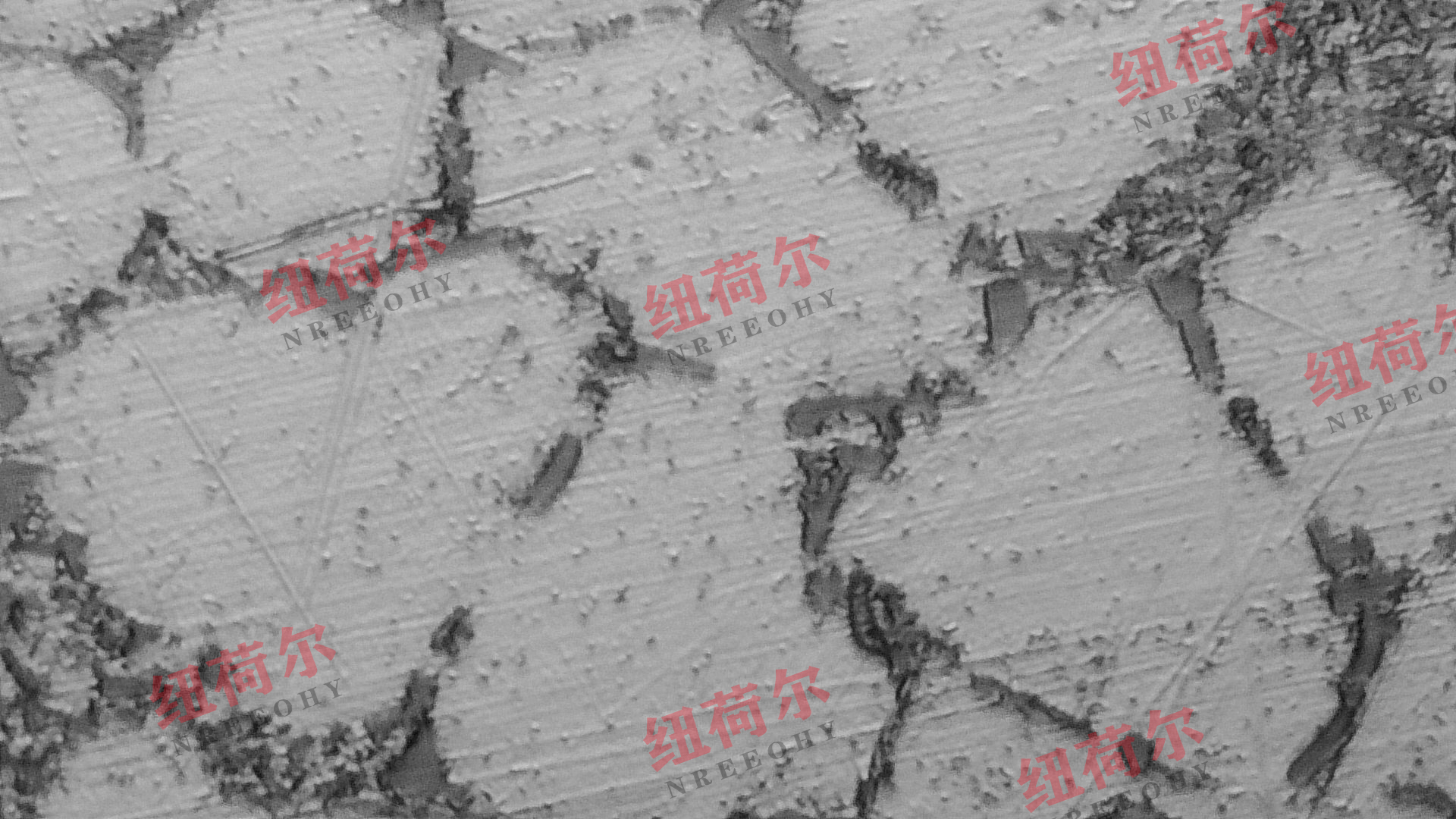

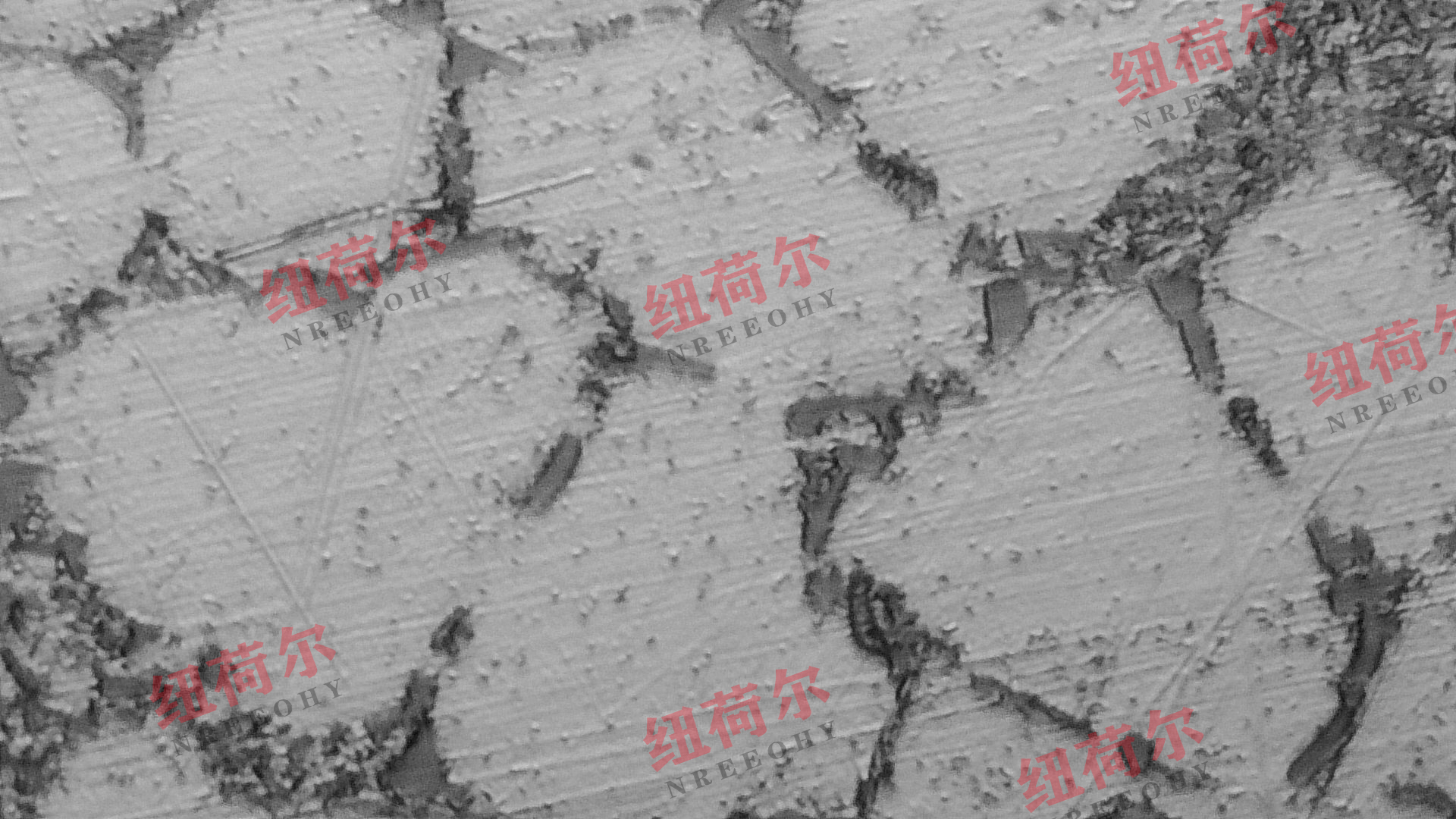

模具表面的缺陷如裂纹、气孔、夹杂物等会严重影响模具的性能和寿命。显微镜是检测这些缺陷的有效工具。纽荷尔显微镜下的模具:微观视角中的精密制造与质量控制在光学显微镜下,可以直接观察到模具表面较大的裂纹和气孔等缺陷,通过调整显微镜的放大倍数和照明方式,可以清晰地看到缺陷的形状、大小和分布情况。对于一些微小的缺陷,如微观裂纹或微小夹杂物,扫描电子显微镜则能够提供更清晰的图像。例如,在冷冲压模具中,由于反复的冲压应力作用,模具表面可能会出现疲劳裂纹,在 SEM 下可以观察到这些裂纹的起始位置、扩展方向以及裂纹尖端的微观形貌,这对于分析模具的失效原因和预测其剩余寿命具有重要意义。此外,利用显微镜结合荧光探伤等技术,还可以检测出一些表面开口的微小缺陷,通过在模具表面涂覆荧光渗透剂,然后在显微镜下观察荧光的聚集情况,确定缺陷的位置和范围。

模具在使用过程中会不可避免地发生磨损,通过显微镜观察磨损区域的微观形貌可以深入了解磨损机制。在光学显微镜下,可以看到磨损表面的划痕、犁沟等特征,这些特征反映了模具与工件之间的摩擦过程。例如,在塑料挤出模具中,由于塑料熔体的流动摩擦,模具内表面可能会出现大量的划痕,通过观察划痕的方向和深度,可以判断塑料熔体在模具内的流动方向和流速分布情况,进而优化模具的流道设计。在电子显微镜下,如 SEM 能够更清晰地观察到磨损表面的微观细节,包括磨损颗粒的形态、大小和分布。在金属压铸模具中,磨损表面可能会有一些金属碎屑和氧化物颗粒,SEM 可以对这些颗粒进行分析,确定其成分和来源,从而判断是由于模具材料本身的磨损还是与压铸合金之间的化学反应导致的磨损。

除了微观形貌观察,研究磨损区域的元素分布对于理解模具失效原因也非常关键。纽荷尔显微镜下的模具:微观视角中的精密制造与质量控制能谱分析(EDS)结合显微镜技术可以对磨损区域的元素进行定性和定量分析。例如,在模具与某种特殊材料接触磨损后,通过 EDS 分析发现磨损区域有外来元素的富集,这可能表明在磨损过程中发生了材料转移或化学反应。在一些高温模具中,如玻璃模具,由于长时间与高温玻璃接触,模具表面可能会发生元素扩散现象,通过显微镜下的 EDS 分析,可以确定元素扩散的深度和范围,以及扩散元素对模具性能的影响。这种元素分布的研究有助于深入了解模具在复杂工况下的失效机制,为改进模具材料和设计提供依据。

模具的内部流道结构对于塑料、金属等材料的成型过程有着重要影响。显微镜技术可以用于观察模具内部流道的微观结构和表面质量。例如,在注塑模具中,通过透明模具技术结合显微镜观察,可以直观地看到塑料熔体在流道内的流动状态,包括熔体的前锋推进速度、是否存在滞流区等。如果发现流道内有滞流区,可能会导致塑料在该区域停留时间过长而发生降解,影响产品质量。通过对流道表面粗糙度和微观形貌的观察,可以评估流道的阻力情况,进而优化流道的设计参数,如流道的直径、形状和表面处理方式等,以提高熔体的充型效率和成型质量。

在产品成型过程中,模具与材料之间的相互作用会产生许多微观现象,显微镜可以对这些现象进行研究以优化模具设计。纽荷尔显微镜下的模具:微观视角中的精密制造与质量控制在金属压铸过程中,利用高速摄像机结合显微镜观察,可以看到金属液在模具型腔中的凝固过程,包括晶粒的生长方向、晶核的形成位置等。通过调整模具的冷却系统设计,如改变冷却水道的位置和流量,可以控制金属液的凝固速度和晶粒结构,从而提高压铸产品的力学性能。在塑料成型过程中,显微镜可以观察到塑料在模具内的结晶过程、取向分布等微观现象,根据这些观察结果,可以优化模具的温度控制和保压时间等参数,使塑料产品获得更好的性能和外观质量。

显微镜在模具领域的应用涵盖了从材料分析、表面质量评估、磨损与失效分析到设计优化等多个重要方面。通过对模具微观世界的深入探索,显微镜技术为模具行业提供了精确的分析方法和有效的质量控制手段,有助于提升模具的性能、延长其使用寿命、提高产品质量,推动模具制造技术的不断创新与发展。在模具材料分析中,微观组织观察和成分检测能够确保材料的质量和性能符合要求;在表面质量评估方面,粗糙度测量和缺陷检测保证了模具表面的精度和完整性;磨损与失效分析为模具的维护和改进提供了依据;设计优化则借助显微镜对模具内部流道和产品成型过程的研究,实现了模具性能的提升和产品质量的优化。纽荷尔显微镜下的模具:微观视角中的精密制造与质量控制展望未来,随着显微镜技术的不断进步,如超高分辨率显微镜技术、多模态显微镜技术以及与其他先进制造技术和模拟分析技术的结合,将为模具行业带来更多的发展机遇和创新空间。无论是模具制造工程师、材料研究人员还是相关专业学生,都应充分认识和重视显微镜在模具领域的应用价值,积极利用这一强大工具推动模具行业的持续进步。